Miser sur la technologie pour la fabrication de systèmes d’entraînement

DMG MORI / MASCHINENFABRIK MÖNNINGHOFF

parAprès avoir passé plus d’un siècle à Bochum, la société allemande Maschinenfabrik Mönninghoff, spécialisée dans les systèmes d’entraînement pour de nombreux secteurs (technique agricole, industrie alimentaire, robotique…) a construit une nouvelle usine dans laquelle elle a intégré depuis 2010 des machines-outils DMG Mori. L’achat d’un NT 4300 a été suivi par d’autres investissements dans des centres d’usinage et des tours, le plus récent étant le CTX beta 800 TC avec Robo2Go.

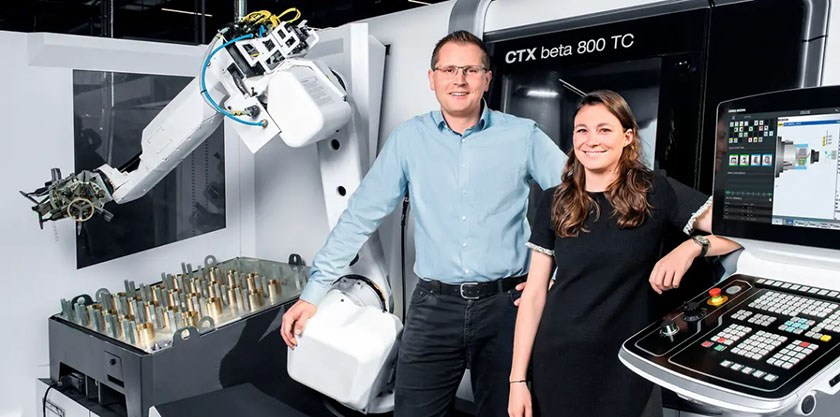

>> Charlotte Finger, Associée Gérante avec Timon Lubek, directeur de production de Maschinenfabrik Mönninghoff GmbH

« Les changements structurels intervenus dans la région de la Ruhr au cours des dernières décennies nous ont obligés à imaginer quelque chose de nouveau », résume Charlotte Finger, associée gérante de Mönninghoff. Jusque dans les années 1980, la société Mönninghoff a réalisé plus de 90% de son chiffre d’affaires grâce à l’exploitation minière.

Depuis lors, Mönninghoff n’a cessé de se développer dans une niche spécifique de la technologie de l’entraînement. Après avoir confié la réalisation d’engrenages spéciaux à une autre société, Chemnitzer Zahnradfabrik, en 1992 Mönninghoff a pu se concentrer sur son activité principale : la conception et la fabrication de systèmes d’embrayage et de freinage sophistiqués et très complexes.

Gestion multi-machines et qualité constante dans un fonctionnement en trois équipes

>> À gauche : exemples de différentes bagues d’embrayage utilisées, par exemple, dans les embrayages à dents ou les freins à dents ; à droite, gearSKIVING d’une bague d’embrayage en alliage de bronze spécial réalisé sur le CTX beta 800 TC

Outre la transmission de son savoir-faire technique aux générations futures dans le cadre d’un programme de formation interne destiné à six jeunes recrues, Mönninghoff accorde une attention tout aussi grande à la modernisation continue de la production. La preuve en est l’investissement constant dans la technologie CNC de DMG Mori, le plus récent étant un CTX beta 800 TC avec Robo2Go. Le directeur de la production, Timon Lubek, explique ainsi cette décision d’achat : « Notre objectif est d’atteindre une utilisation maximale des machines sur les trois équipes. Avec le soutien de Robo2Go, notre équipe est également en mesure de faire fonctionner plusieurs machines en même temps ».

Robo2Go offre un grand confort d’utilisation et se présente comme une solution d’automatisation intéressante pour les lots de taille moyenne. Timon Lubek voit dans la qualité un autre atout de la fabrication automatisée : « En éliminant les opérations de serrage manuelles, il est plus facile d’atteindre des valeurs de précision de l’ordre du centième ». Et ses composants sont fabriqués à partir d’une grande variété de matériaux, de l’acier au bronze en passant par l’aluminium, ce sont tous des matériaux qui font partie du travail quotidien.

Automatisation et cycles technologiques

Maschinenfabrik Mönninghoff franchit de nouvelles étapes dans l’usinage, avec ceux qui, en fin de compte, travaillent réellement avec la technologie moderne. Pour Timon Lubek, « il est important d’impliquer les collaborateurs dès le début des investissements car, d’une part ils apportent leur expérience et d’autre part ils sont donc capables de reconnaître rapidement la valeur ajoutée ». C’est ce qui s’est passé dans le cas du Robo2Go et cela vaut également pour l’intégration technologique. En effet, Mönninghoff utilise une série de cycles technologiques DMG MORI, qui permettent de réaliser des étapes spécifiques du processus, comme le taillage, sur des machines-outils CNC conventionnelles.

Concernant l’utilisation de la machine grâce aux cycles de taillage, celle-ci se veut optimale. « Nos composants d’embrayage présentent une grande variété de dentures, qui étaient auparavant réalisées sur des machines à tailler par fraise-mère spéciales, poursuit Timon Lubek. Avec les cycles technologiques de DMG Mori, nous pouvons usiner les mêmes produits, tels que les bagues d’embrayage, sur des centres de tournage / fraisage conventionnels, comme le CTX beta 800 TC, avec la même qualité sur une seule machine et parfois même plus rapidement ». L’expérience des spécialistes de Mönninghoff a toujours été prise en compte pour développer et améliorer les cycles technologiques. Aujourd’hui, la fabrication de pièces dentées ne nécessite que deux serrages au maximum.

EQUIP PROD • N°135 Avril 2022