Mazak poursuit ses investissements dans la fabrication additive

YAMAZAKI MAZAK

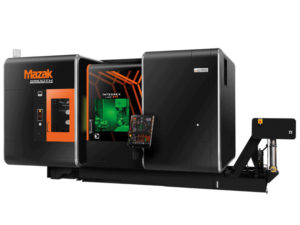

parAfin de faire face aux demandes des industriels en matière de fabrication additive, Mazak a pris les devants, depuis quelques années, en présentant une solution hybride, intégrant l’impression 3D métallique à ses centres d’usinage 5 axes et à ses machines multitâches Integrex. Avec actuellement plusieurs solutions testées chez des clients partenaires, le constructeur nippon multiplie les retours d’expérience permettant de mieux répondre aux futurs besoins de ses utilisateurs.

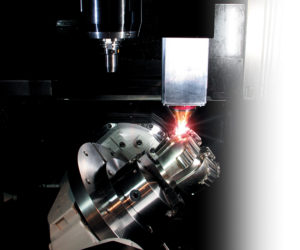

Même s’il n’est pas encore l’heure de voir l’impression 3D se substituer à l’enlèvement de matière, Mazak se prépare pourtant très activement à ce qui se présente comme une brique de la nouvelle révolution industrielle. La fabrication additive est certes pour le moment considérée comme un marché de niche mais Mazak, qui a présenté sa première machine dite hybride il y a déjà quatre ans, peut se targuer de maîtriser à ce jour trois technologies d’impression 3D métallique : le LMD (Laser Metal Deposition), le MMD (Multi laser Metal Deposition) et le WAM (dépôt de métal en direct via une torche de soudage MIG, une solution développée en partenariat avec Fronius).

L’avantage des machines « hybrides » et tout particulièrement celui de la gamme multitâches de Mazak résident dans le fait de partir d’une machine déjà connue et éprouvée par de nombreux industriels. « Ce que nous avons souhaité chez Mazak, c’est de venir ajouter les procédés de fabrication additive à nos machines déjà en fonction – l’Integrex et la Variaxis –, ce qui rassure nos clients qui savent qu’ils peuvent s’appuyer sur un environnement qu’ils connaissent déjà et sur la fiabilité de nos machines qu’ils ont l’habitude d’utiliser », explique Bruno Woroniak, directeur commercial de Mazak France. Par ailleurs, pour des opérations ponctuelles et simples, la programmation conversationnelle Mazatrol suffit amplement pour l’utilisation de la fonction fabrication additive.

Pour l’heure, les multiples sites pilotes remontent de précieuses informations grâce à des retours d’expérience qui ne cessent d’enrichir une R&D bien organisée. « Notre bureau d’études européen implanté en Grande Bretagne, tout comme celui des États-Unis, communique en permanence avec le département R&D situé au Japon, lequel concentre toutes les données provenant de nos clients partenaires ; à titre d’exemple, un grand acteur de l’aéronautique français devrait prochainement faire des tests sur une de nos machines : nous procéderons alors à des tests sur ses pièces ainsi qu’à des essais matériaux puis de résistance en Angleterre, pour ensuite envoyer les données dans le serveur installé au Japon afin de poursuivre l’amélioration de nos solutions ».

EQUIP’PROD • N° 101 juin 2018