Les fabricants de poinçons sont-ils les précurseurs de l’usine du futur ?

ANCA

parAu cours des dernières décennies la fabrication de poinçons a vécu des améliorations régulières, apportant des changements significatifs en termes de productivité et de flexibilité. Aujourd’hui, les fabricants de poinçons ont opté pour des machines cinq axes capables de faire bien plus que des poinçons. Leur intégration dans une « Smart Factory » (usine du futur) automatisée accroît la flexibilité de la production et la réduction des coûts, en particulier pour les petites séries ; des avantages dont profitent directement les clients.

Duncan Thompson, chef produit chez Anca pour le taillage de poinçons se souvient : « il y a huit ans, Anca fabriquait sa dernière machine PGX ; une machine 3 axes avec une meule dédiée aux applications de rectification de poinçons. Le passage sur une machine TX7 + 5 axes utilisant des meules super abrasif (CBN) à la place de l’abrasif conventionnel (oxyde d’aluminium) offrait de réels avantages. Le taillage était bien plus rapide, et le temps nécessaire au dressage des meules plus court. Le résultat global est une nette amélioration du rendement des équipements (OEE). »

Et de poursuivre : « avec l’arrivée des machines 5 axes, l’utilisateur qui, auparavant sur la PGX ne disposait que d’une seule meule, a maintenant sur la TX7 plusieurs meules pour réaliser plusieurs opérations. Avec ses 2 trains de meules, la TX7 possède des meules dédiées à l’ébauche, d’autres à la finition ainsi qu’une meule supplémentaire pour le bout ».

Le cas d’un poinçonneur britannique

I Holland est un fabricant anglais de poinçons et de matrices. Son outillage est utilisé dans l’industrie pharmaceutique, les détergents, les cosmétiques, les produits vétérinaires et les confiseries. Il a réalisé des gains de temps et d’argent en introduisant des machines à train de meules multiples. John Woloszczak, directeur de production, explique : « nous avons pris deux nouvelles machines TX7 +, car la TX7 + nous offrait certains avantages, tels que la possibilité d’avoir plusieurs trains de meules pour rectifier la rainure avec une meule plus grossière et la tête avec une meule plus fine, car la qualité d’état de surface est très importante pour cette partie du poinçon. Cela nous permet d’économiser sur le budget meules et de gagner du temps grâce à la fabrication en un seul réglage. Les petites meules utilisées sur la TX7 sont aussi moins onéreuses. Un autre avantage que nous n’avions pas visualisé est que désormais un opérateur peut monter seul les trains de meules en toute sécurité. La configuration et les réglages ont donc été réduits à deux à trois minutes au lieu de 15 à 20 minutes auparavant ».

Duncan Thompson affirme que « très rapidement, d’autres clients ont adopté l’utilisation de trains de meules multiples, que ce soit sur la TXcell (jusqu’à 24) ou la MX7 (jusqu’à 6) comme la solution pour le lancement en UN cycle des poinçons de leur catalogue avec zéro temps de réglage entre différents outils ». Et d’ajouter : « les clients recherchant une flexibilité élevée ont également ajouté des opérations supplémentaires sur les machines qui nécessitaient auparavant des postes de travail séparés. Des outils de fraisage ou de perçage sont utilisés pour l’usinage des trous des éjecteurs du poinçon. En outre, l’utilisation de brosses d’ébavurage dans la machine constitue une étape intéressante dans la production de poinçons ».

Dans la quête de toujours plus de productivité, quelle est la prochaine étape ?

Dans la quête de toujours plus de productivité, quelle est la prochaine étape ?

Parmi les nombreux clients avec lesquels Anca travaille, les fabricants de poinçons sont désormais à la pointe des solutions ‘Smart Factory’. Ils ont besoin d’une production très flexible avec très peu de main d’œuvre. Duncan Thompson explique : « nous constatons chez les fabricants de poinçons des lancements en toutes petites quantités ; moins de dix pièces est classique et des commandes unitaires sont aussi constatées. Avec vingt-quatre trains de meules à disposition, les entreprises ont désormais la possibilité de produire tous les poinçons de leur catalogue avec une complète automatisation et sans surveillance ».

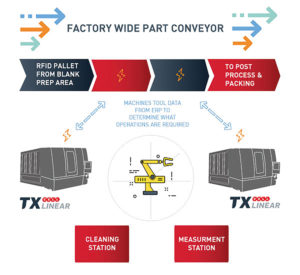

Pour basculer dans la production continue sans surveillance, il faut intégrer la machine de taillage dans un système global de gestion de la production. La première étape consiste à relier la machine au système ERP de l’entreprise qui gère les commandes clients et le flux de production de l’usine. En scannant le code QR de la feuille de travail de l’outil ou au moyen du RFID joint à l’outil, les données de commande du client sont utilisées pour générer les opérations nécessaires sur la machine Anca. Aucune intervention de l’opérateur n’est nécessaire pour la sélection de la meule ou des outils, ou pour la définition des avances et des vitesses de rectification. Tout est fait automatiquement à l’aide du langage de script Anca, qui configure les opérations nécessaires de l’outil client à partir d’opérations prédéfinies d’un modèle.

Une fois cette fonctionnalité en place, l’étape suivante consiste à enchaîner automatiquement les outils dans la machine. La rectifieuse d’Anca constitue l’un des postes de travail permettant de produire un outil fini. Pour accroître l’automatisation, les clients utilisent un convoyeur fixe ou des véhicules à guidage automatique (AGV) pour déplacer les outils d’un poste de travail à l’autre. Chaque poste de travail lit le même RFID pour déterminer quelles opérations seront effectuées. Cela signifie clairement qu’un outil peut être fabriqué sur commande avec une implication humaine minime, voire nulle.

« Mettre en place des systèmes ‘Smart Factory’ demeure complexe mais, en travaillant en collaboration avec Anca, les clients constatent les bénéfices possibles sur les coûts de main-d’œuvre, une augmentation du taux d’efficacité de l’équipement (OEE) et un traitement plus rapide des commandes spéciales des clients. Les fabricants de poinçons ont pris de l’avance dans ce domaine, et cette tendance semble maintenant toucher les fabricants d’outils coupants qui s’intéressent aussi à des solutions ‘Smart Factory’ similaires ».

EQUIP’PROD • N° 111 Juin 2019