Le centre Hurco VMX 42 SRTI s’automatise pour une meilleure productivité

HURCO

parLe constructeur américain a décidé d’unir deux technologies de premier ordre pour proposer à ses clients de l’industrie mécanique un ensemble des plus autonomes et polyvalents. Il s’agit du centre d’usinage Hurco VMX42 SRTi 5 axes associé à un robot de chargement de palettes Erowa.

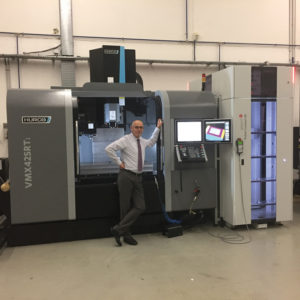

› Philippe Chevalier, gérant de Hurco France, devant le centre d’usinage VMX42 SRTi 5 axes auquel a été intégré un robot palettiseur Erowa ERC 80

Le centre d’usinage Hurco VMX42 SRTi 5 axes est équipé d’une électro-broche qui pivote autour de l’axe B et dont la vitesse de rotation peut atteindre 12 000 tr/mn pour une puissance de 35 kW. Associée à un magasin de quarante outils, cette électro-broche présente le grand intérêt de permettre non seulement l’usinage vertical par le dessus mais aussi sur les côtés de la pièce lorsque la broche est à l’horizontale, ainsi que pour toutes les positions intermédiaires. De plus, l’architecture de cette machine permet l’utilisation d’un outillage court, améliorant ainsi la précision.

Le VMX42 SRTi est équipé d’une large table de 1 270 mm x 610 mm permettant l’usinage de pièces d’une masse pouvant atteindre 1 360 Kg. Sur sa partie droite, cette table est équipée d’un plateau rotatif Ø 610 mm permettant l’usinage suivant l’axe C et pouvant fonctionner jusqu’à 100 tr/mn. Celui-ci supporte des charges allant jusqu’à 500 Kg ; il est doté d’un joint tournant en centre table et d’un support palette Erowa pour des palettes de type MTS 360.

Hurco et Erowa fournissent une rehausse réduite pour palette type ITS 148. Celle-ci permet de bénéficier de deux choix de palettes : ITS 148, en mode automatique grâce au robot de chargement ERC 80 Compact et MTS 360 en chargement manuel. Le premier avantage de la solution Hurco, grâce à son directeur de commande Max5, réside dans l’existence d’une option logiciel, nommée « Job List » chargée d’organiser la production : il est ainsi possible de programmer l’appel des palettes dans la programmation de l’usinage. Une fois celui-ci réalisé vient l’étape du rangement de la palette puis l’appel de la palette suivante, et ainsi de suite.

Le second avantage est la possibilité d’associer, dans la liste des tâches, des programmes en mode conversationnel ou bien en 100% ISO, voire même un mélange de programme conversationnel et de programme ISO. En fin d’usinage, il est possible de faire fonctionner une macro ISO permettant de vérifier un outil. Cette option du logiciel permet de gérer la cellule « machine + robot » de façon plus intuitive.

Obtenir une totale autonomie de travail

Des essais d’usinage ont été effectués, avec beaucoup de succès, sur des pièces en aluminium de 700 mm x 700 mm et 250 mm de hauteur, soit une diagonale de 980 mm. « Cet ensemble va permettre à nos clients d’effectuer durant la journée des usinages de prototypes ou de petites séries nécessitant la surveillance par l’utilisateur et pendant la nuit, grâce à l’adjonction, à droite du VMX 42 SRTi, d’un robot de chargement de palette Erowa ERC 80 Compact 60 positions pour palettes ITS 148, afin d’obtenir une totale autonomie de travail pendant environ 10 heures », précise-t-on chez Hurco France. Ainsi, cet ensemble sera rapidement rentabilisé grâce à une production particulièrement polyvalente et quasi continue.

N° 95 janvier 2018