L’automatisation, priorité de WFL pour améliorer la productivité

WFL

parLes 6 et 7 mars derniers, le fabricant de machines-outils « grand format » a ouvert à la presse européenne les portes de son usine à Linz afin de montrer ses multiples avancées dans le domaine de l’automatisation – véritable cheval de bataille du constructeur autrichien – mais aussi en matière de solutions de simulation et de programmation des machines… avec toujours le souci de répondre aux enjeux de productivité et de précision accrues des industriels.

Pour beaucoup, Linz, capitale du land de la Haute-Autriche, rime avec Mozart et sa célèbre Linzer Sinfonie… Mais du point de vue économique, la troisième ville du pays représente surtout la métallurgie. De cet héritage industriel est née une myriade d’entreprises, à l’exemple du constructeur de machines-outils WFL, bien connu pour ses machines à portique de haute précision notamment destinées à différents secteurs d’activité, tels que l’énergie et l’aéronautique.

Aujourd’hui cependant, WFL c’est surtout une technologie à part, pour ne pas dire unique, de centres de tournage-perçage-fraisage multifonctions. « Le brut et l’intégralité de la pièce sont fabriqués en une seule fois, évitant ainsi une multitude d’étapes ; c’est le principe même de l’automatisation », résume Alexandre Peter, directeur de la filiale française de WFL, devant un impressionnant tour-fraiseur multifonctions Millturn (cf. photo).

Autre exemple d’automatisation à l’intérieur même de la machine, toujours dans l’idée de servir la productivité, le M50-G – très prisé des secteurs de l’aéronautique, l’hydrogène et l’Oil & Gas, il permet notamment de transférer la contre-broche d’un côté pour usiner l’autre partie de la pièce ; « cette solution donne ainsi la possibilité, à partir d’une pièce brute, de faire de l’ébauche des deux côtés puis d’enchaîner les autres opérations d’usinage dans une seule et même machine ». Autre avantage, en plus d’offrir une importante accessibilité, tant pour les opérateurs que pour les techniciens de maintenance, cette machine bénéficie d’une structure de banc incliné afin de toujours orienter les efforts d’usinage vers le bâti et donc réduire les vibrations ainsi que les consommations d’énergie et d’outils.

« Le moyen le plus simple d’augmenter la productivité »

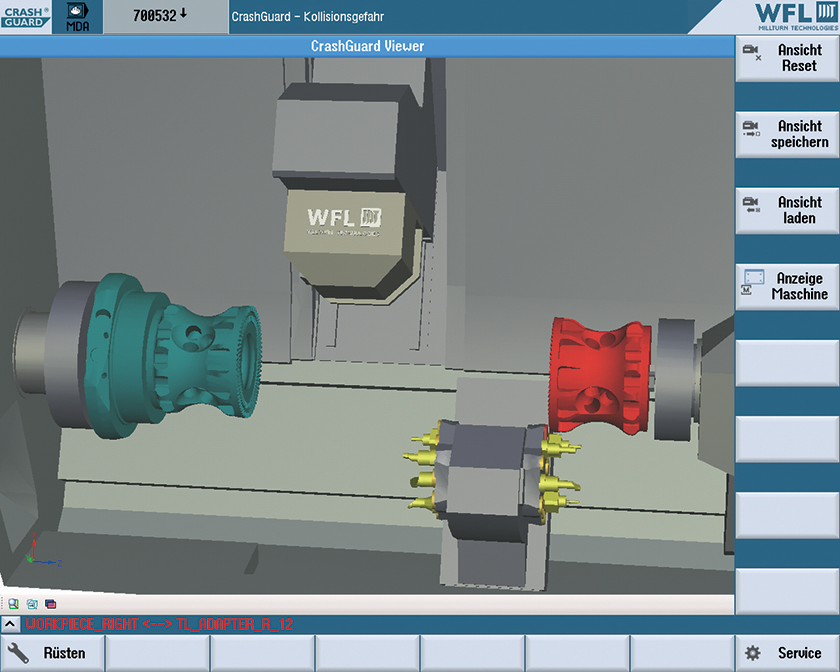

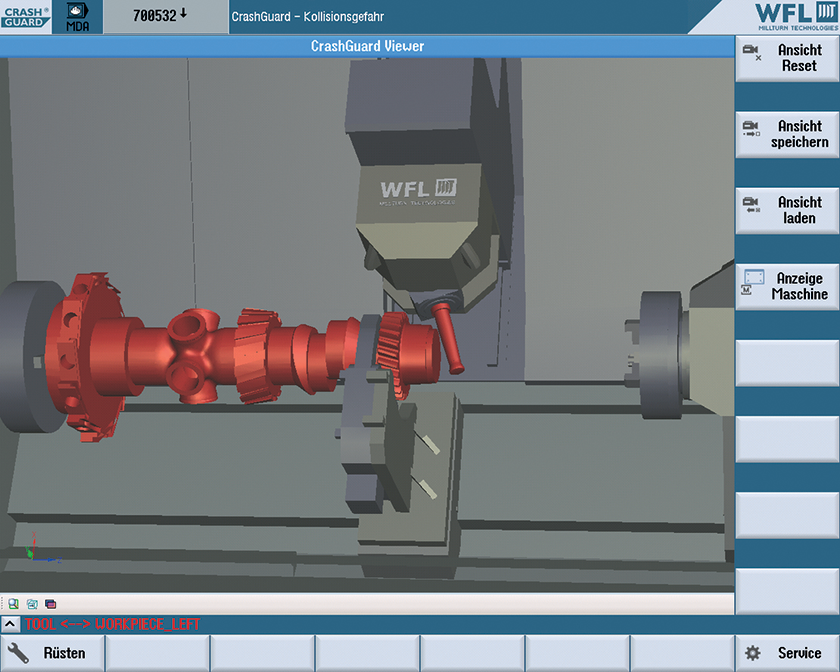

Lors de la visite de l’usine de Linz, WFL a aussi tenu à mettre en lumière différents développements dans un souci de toujours mieux répondre aux attentes des industriels, à commencer par le logiciel de simulation 3D CrashGuard Studio. Celui-ci se présente comme un outil permettant de tester et d’optimiser les programmes après leur création ou leur modification, et ce à partir d’un poste de travail de programmation externe ou directement au pied de la machine.

CrashGuard Studio est un complément pertinent à tous les systèmes de CAO/FAO et au système de prévention des collisions CrashGuard. Les données 3D de la zone de travail, des outils, des pièces et des dispositifs de serrage ainsi que les données de configuration associées pour le ré-outillage de la machine, peuvent ainsi être utilisées dans tout cet outil de programmation universel. Les opérations d’usinage programmées peuvent être vérifiées en permanence et étape par étape dans CrashGuard Studio.

Parmi les avantages de CrashGuard Studio figurent la simulation complète et réaliste des programmes NC directement sur la station de programmation ou l’unité de commande de la machine, le temps d’application plus court à la machine, l’évaluation réaliste du temps d’usinage ou encore l’optimisation de la séquence totale d’usinage et la réduction du risque de pièces de ferraille. Le logiciel entend aussi améliorer l’efficacité grâce à la détection des erreurs à un stade précoce et coordonner de manière optimale les différentes unités de production, par exemple la contre-broche ou la glissière inférieure.

Crashguard, le système breveté de prévention des collisions est une extension logicielle en temps réel du système de contrôle CNC. Reposant sur un modèle 3D interne de la machine, celui-ci a pour rôle d’empêcher les collisions entre les composants de la machine à la fois en fonctionnement automatique ou manuel.

Le contrôle du mouvement d’un système CNC calcule la position nominale et les valeurs de vitesse des entraînements NC à de courts intervalles et fixes (en quelques millisecondes). Avec ces valeurs nominales, le noyau NC du contrôle traite également un modèle 3D (mathématique) de la machine afin d’ obtenir des informations sur son état de fonctionnement, et ce avec une grande précision. Grâce à une prévision de collision 3D, qui tient compte des limites d’accélération des axes NC, CrashGuard exclut donc les collisions entre les différents composants de la machine.

Olivier Guillon

› Crashguard en application.

EQUIP PROD – N°152-153 Juin 2024