La gamme RXU pour gagner en productivité

ROEDERS

parDans le secteur des moules, des matrices, des outillages et des pièces complexes, l’UGV a fait ses preuves, tant au niveau de ses avantages que de ses limitations ! Ainsi, Roeders, avec la gamme RXU, permet de franchir de nouvelles étapes pour gagner encore plus en productivité et en qualité.

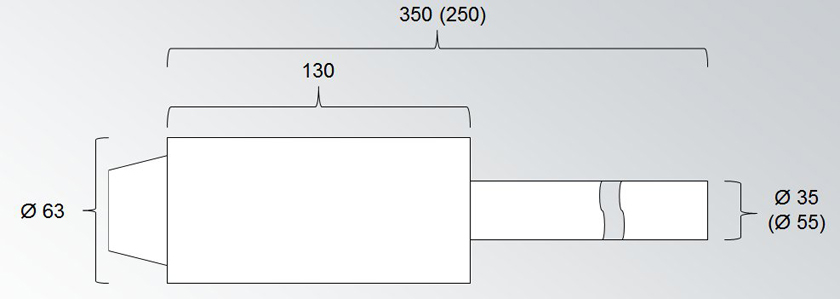

Si les gains en qualité de finition obtenus avec les broches UGV sont reconnus, les couples disponibles avec ces broches imposent des limitations pour les opérations d’ébauche, de perçage, de taraudage et d’alésage qui sont souvent réalisées sur un second centre d’usinage, avec des broches plus ‘classiques’. Pour réconcilier ces deux mondes, la conception des centres RXU permet d’exploiter des broches à contrôle vectoriel plus puissantes, avec de forts couples :

• 100 tr/min – 30000 Tr/min, 20 kW (S1)/

21.5 Nm (S1), HSK-A63, Dmaxi outil 30 mm.

• 100 tr/min – 24000 Tr/min, 16 kW (S1)/

67.0 Nm (S1), HSK-A63, Dmaxi outil 35 mm.

• 100 tr/min – 22000 Tr/min, 30 kW (S1)/

101.0 Nm (S1), HSK-A63, Dmaxi outil 52 mm.

Associant puissance, dynamique et précision, la RXU permet ainsi de réaliser toutes les opérations dans plusieurs types de cas :

• Les ébauches classiques, avec forts Ap et fortes avances à la dent, exploitant pleinement les capacités et conditions de coupe des nouveaux outils, grâce au couple broche et aux grandes dynamiques de la machine (c’est bien de donner des consignes d’avance élevées mais c’est mieux de les respecter…). Par exemple, dans un acier trempé 40CrMnMoS8-6 (1.2312), on assurera sans peine des conditions de coupe de type :

– Fraise Ø16R1 S7000 F6000 ap=48mm ae=1mm

– Fraise Ø42r2 S1099 F5275 ap=1mm ae=30mm

– Fraise Ø52r5 S1400 F7000 ap=1mm ae=35mm

On soulignera aussi l’importance de la rigidité machine qui est déterminante pour assurer une bonne durée de vie des outils (durée x2 à x3).

• Les finitions de haute précision et d’excellente qualité d’usinage

• Les taraudages (broches vectorielles avec couple important), perçages et perçages profonds (arrosage centre outil 40 à 80 bars)

• L’utilisation d’une large gamme de têtes d’alésage telles que les têtes à aléser Kaiser ou similaires, pour la réalisation rapide de plaques de moules précises, de colonnes de guidage, etc.

• Et pour les applications de très haute précision ou la finition de matériaux très durs, les Roeders peuvent toutes disposer d’un équipement permettant d’associer le fraisage et la rectification par coordonnées (turbine de dressage, capteur acoustique, microfiltration par centrifugation, régulation avancée en température de l’émulsion ou de l’huile de coupe pour les applications les plus précises). L’association des deux procédés d’usinage offrant ici des gains process pouvant atteindre les 50% en optimisant les gammes d’usinage, avec la combinaison du fraisage et de la rectification selon les besoins.

• Et pour les applications de très haute précision ou la finition de matériaux très durs, les Roeders peuvent toutes disposer d’un équipement permettant d’associer le fraisage et la rectification par coordonnées (turbine de dressage, capteur acoustique, microfiltration par centrifugation, régulation avancée en température de l’émulsion ou de l’huile de coupe pour les applications les plus précises). L’association des deux procédés d’usinage offrant ici des gains process pouvant atteindre les 50% en optimisant les gammes d’usinage, avec la combinaison du fraisage et de la rectification selon les besoins.

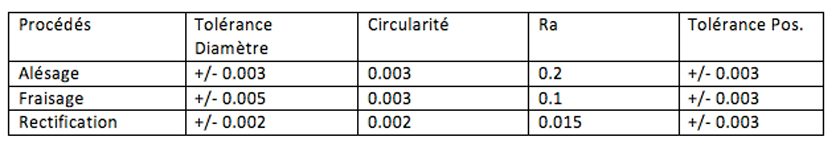

La RXU répond à toutes ces exigences sans rien sacrifier aux impératifs de précision et de qualité exigés pour les opérations de finitions qui, dans de bonnes conditions, peuvent atteindre selon le procédé d’usinage utilisé des valeurs égales ou même inférieures à :

En termes de conception, pour utiliser ces broches dans les meilleures conditions, la gamme RXU se caractérise par :

En termes de conception, pour utiliser ces broches dans les meilleures conditions, la gamme RXU se caractérise par :

• une structure machine extrêmement rigide et stable, (un bâti béton polymère autoportant posé sur trois patins)

• un guidage « Quadroguide » de l’axe Z : huit guides fixés dans un logement parallélépipédique assurent une transmission optimale des efforts de la broche à l’axe Y, lui-même relié au bâti extrêmement massif de la machine par un second jeu de huit chariots de guidage

• des commandes directes sur tous les axes (moteurs linéaires et couples)

• des codeurs optiques à haute résolution sur tous les axes et une régulation en température de tous les composants sensibles de la machine

• un pilotage optimisé des axes grâce aux variateurs pilotés avec un cycle de traitement à 32KHz et des temps de traitement inférieurs à 0,1ms qui permettent une anticipation sur 10 000 blocs et offrent des dynamiques et des accélérations exceptionnelles.

Le RaceCut, (www.marquantconsulting.com/racecut2016) introduit en 2016, assure même des gains de temps d’usinage de 10% à 25%, à qualités et précisions constantes, sur des pièces de formes, grâce à des dynamiques optimisées et un meilleur respect des consignes d’avance.

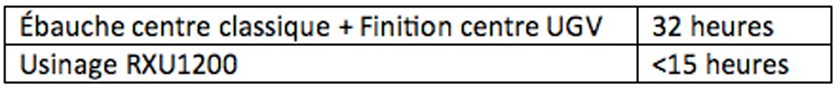

Concrètement parlant, des gains de plus de 50% peuvent souvent être enregistrés par les clients. On obtient, par exemple, pour l’usinage d’une matrice de forge en acier 1.2714 (55 Ni Cr Mo V 7) pour outillage, trempé à 48 HRC :

Il faut aussi souligner que les gains ne se limitent pas aux seuls temps d’usinage :

Il faut aussi souligner que les gains ne se limitent pas aux seuls temps d’usinage :

– Une optimisation globale des gammes d’usinages peut être réalisée, supprimant ainsi certaines opérations,

– Un certain nombre d’opérations, réalisées sur différentes machines ou en différents posages, peuvent maintenant être faites automatiquement en 5 axes, dans la même séquence d’usinage. La manipulation des outillages et les temps de réglages des opérateurs sont ainsi significativement réduits.

– En prime, le RMS-Inspect de Roeders permet des contrôles et des corrections en cours d’usinage pour les éléments les plus précis et fournit un pré-rapport de contrôle des pièces usinées, évitant des allers-retours vers la métrologie.

– Enfin, la RXU peut bien souvent remplacer deux centres classiques et offrir ainsi des gains en termes d’investissement, tout en libérant de la place au sein de l’atelier.

La gamme RXU se décline en 3, 4 et 5 axes, sur des dimensions de :

En 3 axes :

• RXU1001 : Courses utiles X: 1 000mm Y: 855mm Z: 500 mm 2 000kg sur la table et 710mm entre broche/table

• RXU1400 Courses utiles X: 1 400mm Y: 1 050mm Z: 600 mm 3 000kg sur la table et 800mm entre broche/table

En 5 axes :

• RXU1001DSH : Courses utiles X: 800mm Y: 855mm Z: 500 mm 800kg sur la table et 670mm entre broche/table

• RXU1200DSH : Courses utiles X: 1 000mm Y: 1050mm Z: 600 mm 1 500kg sur la table et 805mm entre broche/table

N° 83 Janvier 2017