Franchir le cap de l’automatisation d’une machine 5 axes

YAMAZAKI MAZAK

parL’automatisation de l’usinage en 5 axes a toujours été une tâche complexe, mais une nouvelle génération de machines, associée à des solutions d’automatisation innovantes et à de nouveaux développements logiciels, permet enfin de franchir le cap, comme l’explique Mike Sykes, responsable des systèmes d’automatisation chez Yamazaki Mazak.

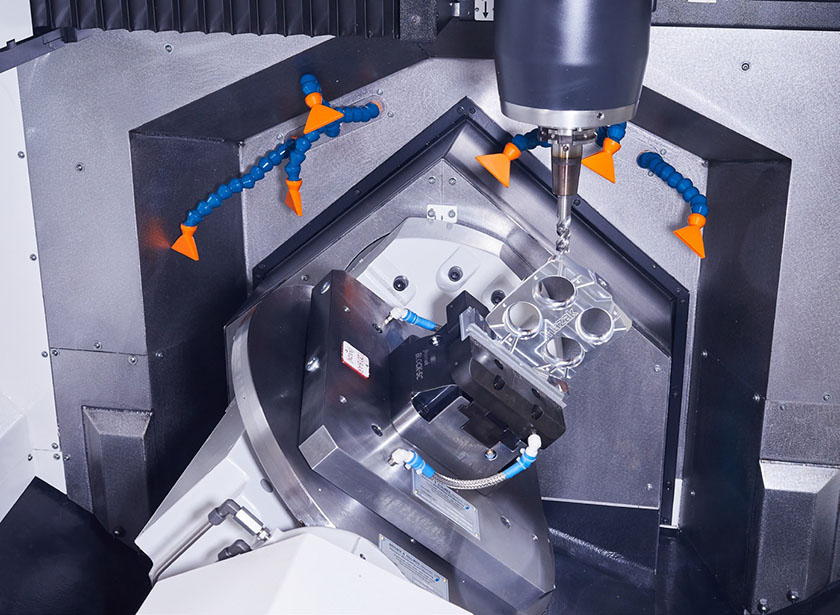

>> Le CV5-500, fabriqué à UK, est une machine 5 axes polyvalente dotée d’un portique haute rigidité unique et d’une table prise entre paliers.

L’usinage en 5 axes est par définition plus complexe qu’une solution plus simple, comme un centre d’usinage 3 axes, en termes de programmation, de parcours d’outils et de capacité à être automatisé – une question qui devient de plus en plus importante pour les utilisateurs de machines. Impliquant souvent une grande variété de pièces et de faibles volumes, il ne se prête pas facilement à une solution robotisée standard en raison de la multiplicité des montages, des types de pièces et des programmes. En effet, les études menées suggèrent que de nombreux utilisateurs de machines considèrent leurs opérations comme inadaptées à l’automatisation parce qu’ils travaillent principalement avec des séries de petite taille. En conséquence, le travail en 5 axes a rarement tendance à être automatisé, mais une combinaison de facteurs macro-économiques, tels que le coût de la main-d’œuvre, la recherche permanente d’une plus grande productivité et les technologies innovantes commence enfin à faire tomber cette barrière.

>> Le Variaxis i-300 AWC est doté d’un système d’automatisation compact pour l’usinage d’une grande variété de composants.

L’un des facteurs clés du développement des solutions d’automatisation des machines 5 axes a été le fait d’offrir la possibilité d’allonger le temps productif d’une machine pendant la nuit et les week-ends grâce au fonctionnement sans intervention humaine et sans surveillance. Cette possibilité d’augmenter le temps d’usinage de 8h à potentiellement 24 heures offre une augmentation immédiate de la capacité de l’atelier d’usinage, ainsi que de la productivité et de la rentabilité. Par exemple, une journée de 8h avec 240 jours ouvrés par an (du lundi au vendredi avec quatre semaines de vacances) offre 1 920 heures d’usinage qui peuvent être vendues à un client. Si la machine en question peut fonctionner pendant 16h sur le même nombre de jours productifs, 3 840 heures de travail sont disponibles, ce qui double la capacité. En outre, un système d’automatisation capable d’étendre les opérations d’usinage à des heures plus irrégulières, avec un travail de 24 heures plus les week-ends et les jours fériés, peut porter le nombre d’heures productives à 8 760 par an, soit une capacité plus que quadruplée.

Le coût de la main-d’œuvre est un deuxième facteur important. Les opérateurs CNC sont hautement qualifiés, il est donc logique de minimiser le nombre de tâches répétitives qu’ils effectuent et de privilégier les tâches plus utiles, comme la programmation. En effet, certaines études suggèrent qu’en l’absence d’automatisation, jusqu’à 70 % du temps d’un opérateur peut être occupé par des tâches répétitives telles que le chargement et le déchargement des montages, des pièces à usiner et des composants finis, qui ne nécessitent pas de compétences particulières.

Surmonter les obstacles de l’automatisation

>> Le CV5-500 peut être facilement assisté par diverses solutions d’automatisation, notamment une porte

à chargement latéral et un bras robotisé.

La réponse évidente est d’automatiser l’usinage 5 axes, mais plusieurs obstacles s’y opposent. Tout d’abord, sur de nombreuses machines 5 axes existantes, la solution d’automatisation devrait être placée à l’avant de la machine, ce qui réduit l’accès de l’opérateur à l’aire d’usinage. La bonne nouvelle, c’est qu’une nouvelle génération de machines-outils a été spécifiquement développée dans l’optique de l’automatisation, avec un chargement latéral. Par exemple, les nouvelles machines de la série Integrex i-H de Mazak ont été spécialement conçues pour être automatisées, avec une face avant plate et un magasin d’outils situé à l’arrière, ce qui permet de placer l’automatisation, comme les robots, à l’avant de la machine sans gêner l’accès de l’opérateur à la zone d’usinage. Ce système automatisé peut être programmé et contrôlé à l’aide de la CNC Mazak Smooth Ai équipée du logiciel Robot Cell Controller.

Le feedback des utilisateurs de machines a également mis en évidence la crainte compréhensible que l’automatisation nécessite une mise au point et une programmation complexes – des compétences que de nombreuses entreprises ne possèdent pas en interne. En fait, l’enquête de Mazak auprès de ses clients, réalisée au début de l’année, suggère que seul un utilisateur de machines sur dix automatise, en raison du manque d’expertise de la plupart des entreprises.

Cependant, un certain nombre d’innovations logicielles, telles que le Robot Setup Assist et le Robot Cell Controller de Mazak, facilitent la connexion et la programmation du robot. Ces options logicielles, qui font partie de la CNC, facilitent l’installation et rendent la maintenance de l’automatisation beaucoup plus simple. La réalité est que l’expertise interne n’est plus une condition préalable à l’automatisation.

Un retour sur investissement spectaculaire

Une façon de contourner ce problème spécifique est de choisir une solution d’automatisation 5 axes clé en main telle que le modèle CV5-500 de Mazak, équipé d’un robot MA pour le chargement et le déchargement de pièces. En fonctionnement, le robot MA offre une amélioration immédiate de la productivité grâce à sa conception qui permet un changement de pièces en 5 minutes. Le logiciel permet de changer rapidement les plateaux d’empilage et les pinces du robot, ce qui le rend idéal pour les petites séries 5 axes.

Le principal obstacle à l’automatisation est de loin l’idée qu’elle est coûteuse. Cependant, il faut tenir compte de deux éléments essentiels. Tout d’abord, le coût d’investissement de l’automatisation, en particulier des robots, diminue de façon spectaculaire ; ce qui réduit le temps de retour sur investissement. Deuxièmement, ce point de vue ne tient pas compte de l’impact que l’automatisation peut avoir sur la productivité d’une machine 5 axes. Outre la possibilité d’augmenter le nombre d’heures sans intervention humaine et sans surveillance, l’automatisation peut également contribuer à réduire les temps non productifs des machines pendant que les opérateurs effectuent d’autres tâches.

Avec un robot qui se consacre à 100 % au chargement/déchargement de la machine, il est possible de maximiser l’utilisation des machines et d’assurer une production continue sans interruption pour le rechargement. L’autre solution, qui consiste à affecter un opérateur à chaque machine 5 axes, permet de maintenir la productivité, mais peut avoir un effet négatif sur la compétitivité et la rentabilité.

Par le passé, l’usinage sur une machine 5 axes automatisée était l’exception plutôt que la règle, mais aujourd’hui si les fabricants veulent rester compétitifs, rentabiliser le plus rapidement possible leur investissement dans des machines 5 axes et maximiser leur rentabilité, une nouvelle génération de machines et de solutions d’automatisation offre une feuille de route pour l’avenir. Les utilisateurs de machines européens n’ont qu’à regarder les pays asiatiques à forte productivité pour voir ce que l’avenir leur réserve s’ils sont prêts à saisir les opportunités offertes.

EQUIP PROD • N°127 Mai 2021