5 axes de précision pour la production de séries en Aéro.

Roeders / Debitex

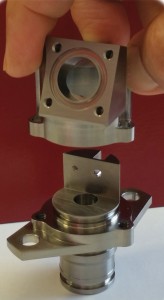

parDébitex étudie et fabrique des pièces de haute précision pour divers secteurs, en particulier l’aéronautique. Pour faire face à la complexité croissante des pièces, un centre UGV 5 axes continus est venu compléter un parc composé de tours, de fraiseuses et de centres de fraisage-tournage jusqu’à 8 axes.

Équip’Prod

Pourquoi avoir opté pour une Roeders ?

Mr Eric Dupinet

Plusieurs raisons ont motivé notre choix : un travail en 5 axes positionnés ou continus, une excellente précision et répétabilité en 3 et 5 axes (tolérances < 10µ) pour petites et moyennes séries, une grande rigidité et des qualités d’usinage (Ra 0.4 à 0.8) étaient requises ainsi que la nécessité de réduire les temps de réglage: une réelle avancée technologique en termes de précision, de qualité d’usinage, d’efficacité et de rapidité de production.

Vous avez acquis la Roeders RXP500DSC il y a trois ans, quels bénéfices en tirez-vous ?

Après trois années d’exploitation, cette machine associant 5 axes et UGV a mis en évidence les principaux avantages suivants :

– Une prise en main aisée

Le contrôleur basé sur un PC-Windows, a permis une prise en main extrêmement rapide, même pour des opérateurs habitués aux CN conventionnelles. Une base de données outils permet de disposer d’une grande diversité d’outils préconfigurés et de la gestion d’outils frères. L’approche PC offre des facilités qui permettent même la programmation de travaux en 5 axes positionnés directement au clavier de la CN.

– Un lancement rapide de fabrications récurrentes

Une fabrication récurrente peut être relancée en moins d’une heure avec la gestion des repères palettes et le palpage direct des références du montage d’usinage, la base de types d’outils et la mesure directe des longueurs et des diamètres outils, grâce au capteur laser. Pour certaines fabrications, à forte récurrence, en conservant les outils dans le magasin (42 postes), on peut espérer un changement de fabrication en moins d’une ½ heure pour des pièces ALU.

– Des précisions et une répétabilité en 5 axes

L’approche 5 axes a permis de réduire le nombre de montages nécessaires à la réalisation de certaines pièces désormais possible en une seule opération (prise de pièce unique), facilitant ainsi la production des petites et moyennes séries de pièces. La précision et la répétabilité de la Roeders sont indispensables pour travailler dans de bonnes conditions. Pour certaines pièces ‘Aéro’ sensibles, un rapport de contrôle est exigé sur 100% des pièces. Une fois les conditions de coupe optimisées et les durées de vie outils bien maitrisées, 100% des pièces usinées sortent conformes aux spécifications, ce qui constitue une des grandes qualités de notre Roeders.

– Une machine à forte dynamique pour une programmation UGV

Le manque de rigidité des pièces de petite taille engendre de forts risques de vibrations. La parade est l’augmentation considérable des vitesses de coupe pour passer du fraisage traditionnel à l’UGV. Augmenter les avances tout en conservant la précision des trajectoires implique une grande dynamique de la machine que nous offre notre Roeders.

Des ébauches réalisées avec des outils plus petits (D12) se sont même révélées plus efficaces sur du Titane que celles obtenues auparavant avec une fraise (D16), tout en réduisant les vibrations et les contraintes sur la pièce et en diminuant sensiblement le nombre d’outils utilisés.

– l’Accompagnement Roeders

La société Roeders nous a très fortement accompagnés lors de nos premières fabrications. Elle a, en effet, développé une version ‘proto’ du programme initial permettant la validation à la réception de la machine sur une pièce puis sur les premières pré-séries qu’il convenait de produire à la réception de la machine. Deux semaines après son arrivée, nous pouvions déjà produire les premières pièces !

En conclusion, qu’aimeriez-vous ajouter ?

L’acquisition de la Roeders nous a permis de satisfaire nos principaux clients en termes de productivité, de compétitivité et de qualité. Grâce à elle, nous pouvons fabriquer des typologies de pièces trop complexes pour nos moyens conventionnels ou qui auraient nécessité trop d’opérations. Maintenant que toute la chaîne de gestion des pièces 5AX est en place (CFAO, Post-processeur et Roeders) nous sommes capables de répondre à de nouveaux défis dans l’usinage de pièces de précision et d’offrir à nos clients de nouvelles compétences de fabrication plus complètes, en nous appuyant sur notre culture tournage & fraisage de précision déjà bien reconnue.

N° 67 Juin 2015