Créer un acteur mondial dans la fabrication additive métallique

ADDUP / FIVES / MICHELIN

parLancée il y a près d’un an par le fabricant français de machines Fives et Michelin, AddUp offre une solution globale en matière de fabrication additive métallique – des machines à la production en série de pièces, en passant par les services associés – et entend bien devenir un leader d’envergure mondiale. Le point avec Vincent Ferreiro, VP Business Development d’AddUp, qui a intégré la société dès sa création en 2015.

Équip’Prod

Comment AddUp a-t-il vu le jour ?

Vincent Ferreiro

L’une des stratégies du groupe Michelin est d’identifier des relais de croissance (hors pneumatiques) parmi les nouvelles technologies et les procédés innovants qu’il a développés, tels que la fabrication additive (plus communément appelée impression 3D). Dès lors, nous avons cherché à nous associer à un partenaire afin de créer plus de valeur. C’est ainsi que nous avons retenu la société Fives et noué avec elle un partenariat en septembre 2015*, ce qui a abouti à la création de la joint-venture Fives Michelin Additive Solutions, connue aujourd’hui sous le nom d’AddUp.

Quel était le contexte de départ ?

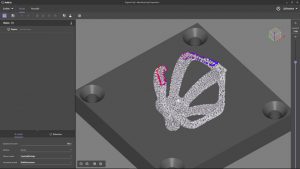

Le savoir-faire de Michelin réside dans la fabrication additive métallique, une technologie que le groupe développe depuis une quinzaine d’années déjà et observe attentivement en tant qu’industriel averti. L’objectif consistait à se doter de la capacité de produire des moules métalliques moins chers, innovants et plus rapidement. Cependant, pour ces trois leviers de réussite, il était nécessaire de disposer d’une solution à la fois robuste, répétable et pouvant nous assurer un niveau de sécurité optimal sur une quantité importante de moules, soit plusieurs milliers d’unités. L’idée de départ était de travailler à un stade de « manufacturing » et non de nous cantonner à du prototypage.

Comme à la fin des années 2000 Michelin ne trouvait toujours pas sur le marché de solutions capables de répondre à ses attentes, nous avons décidé de développer nous-mêmes un atelier complet de fabrication additive dans le but de produire des moules pour une gamme de pneus innovante : la CrossClimate. Nous produisons aujourd’hui plus d’un million de pièces chaque année. Nous avons ensuite cherché à nous associer avec de grandes entreprises présentes dans plusieurs secteurs industriels et capables d’être aussi efficaces dans le domaine de l’automobile (pour lutter notamment contre l’obsolescence de pièces en en imprimant de nouvelles, de la même façon), mais aussi dans l’aéronautique, le médical et dans l’industrie au sens large (outillage, pièces de rechange, SAV…) ainsi que dans l’énergie, à l’exemple du nucléaire.

Pourquoi avoir choisi le groupe Fives ?

Outre le fait que Fives et Michelin sont deux sociétés françaises qui partagent la même culture industrielle, Fives détient un savoir-faire indéniable dans le développement des technologies dans lesquelles l’outil industriel est très dépendant de la demande des clients. La société est habituée à concevoir des machines spécifiques et des usines complètes clé en main aptes à répondre aux demandes les plus exigeantes des industriels.

Fives possède de nombreuses compétences tant dans l’identification des besoins, la définition et le respect des cahiers des charges que dans l’accompagnement des clients sur la machine elle-même, ou encore la gestion des flux de production et l’installation des machines dans le bâtiment. Le conseil fait également partie intégrante de ses compétences, y compris en termes de normes d’hygiène, de sécurité et d’environnement – HSE-, lesquelles sont une problématique essentielle lorsqu’on travaille avec des poudres.

En dehors de la partie « pneumatique », quelles sont les réalisations industrielles d’AddUp ?

Outre les commandes pour l’automobile, un secteur dans lequel nous comptons déjà de nombreux clients en raison de notre capacité à produire un million d’unités métalliques de haute qualité, nous avons réalisé des pièces pour l’aéronautique ; notre technologie a d’ailleurs su convaincre un grand acteur de la filière qui n’est autre que l’équipementier belge Sonaca, lequel réalise des sous-ensembles pour Airbus et Boeing notamment. Nos premières livraisons de pièces en titane ont été réalisées l’an dernier. Nous avons également vendu des machines pour la production de pièces dans différents matériaux, qu’il s’agisse de l’inconel, de l’aluminium, de l’acier ou encore de l’inox.

Quelles sont vos perspectives ?

Nous prévoyons, dans les cinq prochaines années, de représenter 10% du marché mondial de l’impression 3D métallique dans la vente d’équipements, qui oscille aujourd’hui entre 800 et 900 machines par an.

* Avant de prendre la tête de la joint-venture, Vincent Ferreiro animait la stratégie de partenariats stratégiques chez Michelin

N° 85 Février/Mars 2017