Une productivité inégalée avec une filtration air et fluide

TECHNIFILTRE / PY INDUSTRIE

parConcepteur et fabricant d’outils coupants pour l’usinage et le décolletage en particulier, aux limites de ce qui est possible, PY Industrie offre une démonstration saisissante de son savoir-faire en optimisation de la productivité dans son usine de Pau. Grâce à un équipement spécifique avec filtration air et fluide, l’installation de Technifiltre garantit un process continu de rectification d’outils 24 heures sur 24 et sans surveillance particulière.

Soulever le capot et contempler ce qui fait la pureté d’une belle mécanique procure un peu la même sensation que pourrait avoir un spécialiste de l’usinage en découvrant l’ouvrage de René Marquesine, le PDG de PY Industrie. Organisés dans une logique globale, puis déclinés avec une rigueur extrême, les principes de la productivité maximale font de cet atelier robotisé d’affûtage un référentiel de performance. « L’affûtage n’est plus une fin en soi, nous voulons dépasser le statut de simple prestataire », explique René Marquesine, le PDG de cette entité atypique. À l’écoute des clients, le dirigeant a trouvé son créneau et imaginé une structure novatrice. PY Industrie développe des solutions outils créatives permettant de dépasser des référentiels de performance communément atteints dans les applications de grande série ! Ces plaquettes spéciales en carbure, céramique ou diamant, reçoivent une géométrie spécifique élaborée en fonction de chaque application client.

Un environnement soigné au millimètre

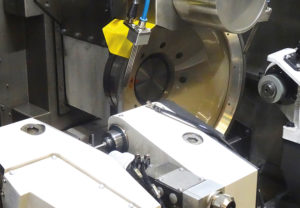

L’atelier est composé de machines d’affûtage robotisées, en production continue 24h/24. L’usinage du carbure de tungstène favorise le colmatage des filtres et la dispersion de particules de cobalt. La santé des personnes et le vieillissement des équipements sont des éléments majeurs qu’il faut prendre en compte. C’est pourquoi le dirigeant a fait le choix de machines disposant d’une chambre de travail hermétique avec un système d’aspiration de brouillard Icarus Losma préconisé et installé par Technifiltre.

Dans le contexte d’une production continue 24h/24, l’arrosage à haute pression des machines robotisées nécessite un traitement continu et calibré du fluide de coupe. Pour des raisons d’efficacité autant que d’encombrement disponible, une installation de filtration de grande capacité sert de base commune à l’alimentation d’un groupe de trois cellules d’affûtage. Celle-ci se compose de deux unités de centrifugation pour l’élimination des boues solides, d’un système de filtration de marque STA et d’une cuve de stabilisation de 2 000 litres, réfrigérée à 24°. Parfaitement régénéré, le lubrifiant conserve ses propriétés et maintient une température constante au process. Les paramètres d’usinage sont figés à leur meilleur niveau de productivité et de répétabilité en évitant toute dérive de qualité pour l’affûtage d’une série de plaquettes.

Cette solution est le fruit d’une collaboration entre PY Industrie, qui connaissait précisément ses besoins, et Technifiltre pour l’étude, le choix des équipements et l’installation sur mesure. Les résultats sont à la hauteur des attentes de René Marquesine : « la qualité d’un outil dépend de son affûtage. Autant dire que la qualité de rectification atteint son plus haut niveau lorsque les paramètres de coupe sont optimisés grâce à une stratégie d’arrosage adaptée. Outre la géométrie de la plaquette, l’état de surface est le critère fondamental pour favoriser la pénétration de la matière. La qualité, la productivité et la longévité d’une arête de coupe en dépendent ».

La qualité de l’air malgré la densité des équipements

Ici, la densité d’équipements est probablement l’une des plus importantes au niveau national. Quinze machines évoluent dans un environnement sain et sur un sol sec. Depuis l’intervention de Technifiltre, la qualité de l’air est régulée sans perte d’énergie. « Les machines sont comme neuves, explique le PDG. Grâce aux puissants systèmes d’aspiration, il n’y a pas de brouillard d’huile. L’huile offre une excellente protection à l’intérieur de la machine et nous faisons de grandes économies de maintenance ».

Dirigeant de Technifiltre, Christian Strippoli préconise l’installation de systèmes d’aspiration individuelle lorsqu’il y a un arrosage à haute pression, ou dans le cas de la rectification. « Il faut protéger les personnels des brouillards et des particules volatiles qui nuisent à leur santé. En faisant cela, nous protégeons aussi les équipements de l’atelier ». En affûtage, la confrontation de la meule avec un matériau dur produit beaucoup de chaleur. Il est alors essentiel de maîtriser le risque d’inflammabilité de l’huile dont le point d’éclair est proche de 80° en agissant par l’aspiration de brouillard et la réfrigération du lubrifiant.

Équipant les machines, le modèle Icarus de Losma offre une capacité d’aspiration de 1 000 m3/h. Son système de filtration comporte trois niveaux: l’élimination des particules, le recyclage des brouillards et la filtration absolue. Avec un rendement supérieur à 99,95%, cette dernière garantit la qualité sanitaire requise. Les dispositifs d’aspiration individuelle remplacent une installation de traitement d’air centralisée à la fois bruyante et surtout énergivore. Elle devait assurer le renouvellement complet de l’air de l’atelier toutes les 20 minutes. Cet échange continu d’air avec l’extérieur créait un non sens énergétique. L’hiver, l’air chaud était expulsé à l’extérieur. L’été, la chaleur aspirée à l’extérieur contribuait à alourdir l’atmosphère de travail.

EQUIP’PROD – N° 111 Juin 2019