Produire juste ce qu’il faut de façon sécurisée, un challenge qui rapporte…

BLASER SWISSLUBE / INGERSOLL RAND

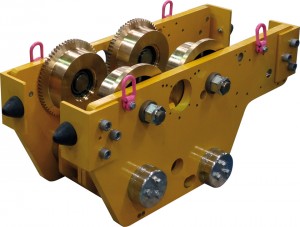

parAu sein du groupe Ingersoll Rand, le site de Douai – avec ses 105 salariés – demeure l’un des fleurons du levage hydraulique et pneumatique avec sa gamme de treuils et de palans allant de 150 kg jusqu’à 100 T. À l’image du groupe, ce spécialiste innove avec des nouvelles solutions pour sécuriser le levage en zones à risque et sous-marin.

Hubert Smagghe (Blaser Swisslube), Daniel Chombeau, directeur de site, et M. Croccel responsable Atelier

L’histoire de cet atelier illustre la nécessité de sans cesse innover tant au niveau des produits que de la production. L’arrivée de Daniel Chombeau à la direction du site de Douai a permis de poser les bases d’une transformation en profondeur de la stratégie de fabrication. Reprendre les principes du Lean, avec l’appui et la culture du personnel encadrant, a servi de déclencheur pour une mutation libérant une dynamique insoupçonnée.

Le lubrifiant de coupe fait l’objet d’une attention particulière, considéré comme une composante majeure à évaluer et à optimiser.

L’analyse d’une problématique

L’unité de Douai a pour vocation la gestion et le développement de produits en veillant à satisfaire en quantité et en délais aux attentes diverses du marché. L’atelier usinage doit répondre à une demande en forte croissance avec des délais moindre si bien que les standards de la production doivent évoluer. Un travail collectif, long et par étapes, s’est attaché à définir une meilleure organisation de production. L’harmonisation et la sécurisation des flux pièces ont fait l’objet de nombreux chantiers d’amélioration parmi lesquels les allergies aux lubrifiants, la corrosion des équipements ont clairement posé la question du choix d’un lubrifiant adapté.

L’utilisation des produits Blaser avait été abandonnée depuis une dizaine d’années.

Il n’était pas jugé nécessaire d’utiliser un liquide de coupe de qualité, présentant un coût d’acquisition légèrement supérieur, pour la fabrication de pièces de fonderie : des usinages finalement assez classiques sur des lots de pièces réduits ne permettant pas la mesure de gains de temps ou de gains outils. Ainsi, trois marques se sont succédées dans l’atelier laissant en héritage l’expérience de dermatoses et une fiabilité des équipements bien amoindrie. Sur la durée, ces trois fabricants avaient l’occasion de démontrer leur savoir-faire en minimisant le coût de lubrification.

Profil d’une solution adaptée, plus vertueuse et performante

Profil d’une solution adaptée, plus vertueuse et performante

Le souvenir laissé par Blaser Swisslube a été déterminant lorsque son conseiller, Hubert Smagghe, a présenté la gamme Blasocut, une famille de lubrifiants solubles bio équilibrés, sans aucun bactéricide, sans bore, ni Isothiazolinone. Ces agents de conservation peuvent être très souvent à l’origine de dermatoses et autres maladies. Au-delà de sa composition qui répond aux attentes sanitaires d’Ingersoll Rand, le Blasocut dispose des qualités requises pour optimiser les conditions de coupe dans un atelier multi process. Sa réputation de stabilité est une garantie de longévité du produit, de moindre consommation et vidanges. Il offre un coût d’exploitation très compétitif.

Choisi à partir des contraintes d’usinage (fraisage, tournage, rectification et brochage), pièces de sécurité, corps issus de fonderie, étanchéité des systèmes hydropneumatiques… Le Blasocut BC 935 Kombi a été mis en évaluation. Sa très grande polyvalence pour tout type d’usinage et de matière, ainsi que ses performances de haut niveau ont été validées avant de poursuivre une analyse poussée sur le plan sanitaire avec les services concernés.

Difficile de se passer d’un bon lubrifiant dans un atelier : C’est un enjeu global de fiabilité en production !

Mieux connu, bien utilisé afin d’obtenir les résultats escomptés

Dans l’atelier, et plus encore au niveau de l’encadrement, ce sont les résultats en fin de chaine qui importent. Chacun sait que la performance globale se situe au niveau des « maillons faibles », le terrain de vigilance par excellence du Lean management. En 2012, au moment du remplissage en lubrifiant soluble Blaser Swisslube, l’ensemble des opérateurs machine a bénéficié d’une formation initiale. Des premiers résultats sont enregistrés : disponibilité et réductions des temps machine, une consommation outils en baisse d’environ 15%, plus de cas d’allergie, la corrosion machine paraît stoppée… Grâce à Blasocut BC 935 Kombi les indicateurs de la sécurité des process se mettent peu à peu au vert : moins d’arrêts machines et de rebuts ce qui permet d’entreprendre de nouveaux chantiers d’amélioration.

Il y a une concordance de vue et d’objectif entre Daniel Chombeau pour qui « Le suivi opérationnel réalisé par Blaser sur le site toutes les trois semaines est un point très fortement apprécié dans l’atelier et au niveau de l’encadrement. La surveillance du lubrifiant correspond à une valeur ajoutée significative chez Ingersoll Rand tant sur la dimension environnementale qu’au niveau de la sécurité des hommes, des machines et des pièces ». Et Hubert Smagghe d’ajouter : « La maintenance d’un lubrifiant bio équilibrée est aisée en conservant une stabilité constante et avec des ajouts à faible concentration. Comme les besoins en information évoluent. Nous ferons en 2015 une nouvelle formation à l’ensemble du personnel pour réduire les consommations en évitant le plus possible la vidange ».La fiabilité en production est le préalable à toute organisation qui veut s’améliorer. Produire à temps, sans rebut, casse outil ni panne machine, ne s’acquiert pas en une nuit. Dans l’atelier Douaisien d’Ingersoll on se félicite des progrès accomplis : les facturations de livraisons hors délais sont extrêmement limitées, l’activité a augmenté de 35% sur les 12 mois de 2014. 2015 représente près du double de l’année 2010. Produire juste ce qu’il faut de façon sécurisée a été la base d’une maîtrise des flux pièces qui ne peut encore que s’améliorer. Ainsi, la fabrication se rapproche des attentes d’un marché en progression qui aspire à des délais toujours plus courts pour ne pas se tourner vers la concurrence.

❝L’activité a augmenté de 35 % en 2014 ! ❞

La fiabilité des équipements s’améliore au fil des ans offrant aux machines près de 4% de temps productifs supplémentaires. La réduction des coûts annuels de maintenance n’est pas anodine avec une baisse de 80 000 euros entre 2013 et 2014. De même le poste outillage enregistre une baisse significative évaluée à près de 15%.

« Laissez-nous vous protéger »

Ce message fort adopté par toutes les entités du Groupe Ingersoll Rand se conjugue en interne comme en externe. La sécurité, l’ergonomie et le respect de l’environnement ne sont pas ennemis de la productivité, de la réactivité et encore moins de la qualité et rentabilité. Au contraire, selon le directeur, Daniel Chombeau, « dans le contexte d’une production complexe, ils donnent de la transparence pour construire un projet global de fabrication cohérent et par essence évolutif. Avec une volonté partagée et impérative d’amélioration de la rentabilité globale du site, nous avons progressé sur tous les plans : valeur ajoutée, investissement et recrutement d’une quinzaine de salariés sur 2014 ».

Le point de vue Hubert Smagghe (Blaser Swisslube)

« Nous avons construit ensemble la solution qui correspond aux attentes de fiabilité et de productivité de l’atelier en utilisant au mieux l’expérience de terrain du personnel et le savoir-faire de Blaser Swisslube. Le lubrifiant soluble bio équilibré choisi, Blasocut, repose sur la présence d’une bactérie dominante inoffensive contenue naturellement dans l’eau. Ce principe offre une grande stabilité et une longévité de plusieurs années au produit. Cela permet facilement de conserver une efficacité optimum au lubrifiant avec un suivi minimum régulier. Les contraintes d’usinage rencontrées, process et matériaux, sont le lot de nombreux ateliers. Souvent on pense que la mesure des gains occasionnés par le lubrifiant ne peut se comptabiliser sur des petits lots de pièces et l’on s’en tient à comparer les coûts d’achat du fluide de coupe. Ici l’influence de Blasocut a été mesurée sur les paramètres globaux, fiabilité et temps productifs machines, consommation annuelle d’outillage, frais de maintenance et ce qui est primordial : rentabilité globale du site ! » |

N° 65-B avril 2015