Matériaux composites : le défi de l’outil liquide

BLASER SWISSLUBE

parL’usinage de matériaux composites pourrait bien intéresser plus largement les entreprises de mécanique. Les travaux de Blaser Swisslube en partenariat avec l’institut Fraunhofer IPA de Stuttgart (Allemagne) ont permis d’aboutir à un mode opératoire nettement plus performant et moins contraignant. L’influence majeure de l’outil liquide sur ces types de matériaux, fragiles et générateurs de poussières, va favoriser l’accès à ce marché en pleine expansion.

Tous les secteurs de l’industrie, aéronautique et automobile en tête, accordent une part de plus en plus importante aux plastiques renforcés de fibres de carbone et aux matériaux composites. Les pièces d’habillage ne sont plus les seules concernées, ouvrant largement la place aux pièces techniques et de structure comportant des usinages.

De la baisse des coûts à la réduction des temps de cycle

L’objectif du partenariat collaboratif entre l’institut de recherche et le spécialiste et formulateur de lubrifiants réfrigérants d’usinage était d’aboutir à une réduction importante des frais de production des pièces composites. Du côté de l’institut, on recherche la possibilité de créer un processus d’usinage plus efficace avec un environnement moins complexe et des coûts outils plus réduits. Concernant Blaser Swisslube, le centre de recherche est parti d’une feuille blanche. Avant d’établir les profils de lubrifiants à élaborer pour qu’ils soient les mieux adaptés à cette expérimentation, il était nécessaire d’analyser toutes les spécificités de ce matériau et de bien comprendre son comportement pendant la phase d’usinage.

La réduction optimale de la durée du processus a été un point déterminant de ce projet de partenariat. Au terme de l’expérimentation, l’augmentation de la vitesse d’avance, d’un facteur de quatre par rapport au processus à sec, atteste de la réussite sur ce point.

Les problèmes rencontrés avec l’usinage à sec

Les problèmes rencontrés avec l’usinage à sec

Si les techniques d’enlèvement de copeaux à sec ont longtemps été privilégiées, elles n’en demeuraient pas moins contraignantes et onéreuses. Une problématique importante lors de l’usinage d’éléments en composite est l’usure importante des outils, qui survient en raison du très haut pouvoir abrasif des fibres de carbone. Cela entraîne des coûts d’usinage élevés en raison des nombreux changements d’outils et du coût des outils eux-mêmes.

Plus encore, la faible conductibilité thermique des matériaux constitue un problème épineux. La chaleur dégagée au moment de la coupe est difficilement éliminée. En surface, au contact de l’outil, la température de transformation de la matière est rapidement atteinte, les propriétés mécaniques du composant sont altérées. La maîtrise du risque de dommages thermiques causés à la pièce dans le cas d’un usinage à sec à trop grande vitesse limite voire empêche tout gain de productivité.

Contrairement à l’usinage des métaux, l’usinage des composites n’engendre pas de copeaux cisaillés mais de fines particules de fibres. Certaines de ces poussières sont dangereuses pour la santé. Un environnement confiné doté de puissants équipements d’aspiration devient indispensable dès lors que la machine outil est associée à un processus d’usinage à sec.

Le contexte d’expérimentation d’usinage avec un arrosage dédié

S’il existe de nombreuses études relatives à l’usinage de matériaux composites, la plupart sont réalisées sans lubrifiant de coupe. C’est un nouveau terrain d’expérimentation qui réunit les deux partenaires pour ce défi. Celui-ci repose en préalable sur les propriétés du lubrifiant adaptées au contexte abrasif et assurant une capacité réfrigérante très élevée. La solution Outil liquide retenue par Blaser Swisslube a été calibrée pour améliorer de façon mesurable la productivité, la rentabilité et la qualité des opérations de perçage, de fraisage de matériaux composites et des assimilés.

Sur le plan méthodologique de l’expérimentation conduite par Fraunhofer IPA, un protocole d’essais et de mesures a été formalisé. La configuration expérimentale comprend un cycle de fraisage avec un parcours de l’outil de 7 m sur une pièce composée de couches unidirectionnelles avec une orientation des fibres de 0°/90°. Elle comprend également une fraise ø 8 mm, Z = 8 dents, en carbure non revêtu, ainsi qu’un dispositif de mesure des particules ; celui-ci permet de mesurer les trois fractions de concentration de poussière : respirable, thoracique et alvéolaire.

L’influence du lubrifiant réfrigérant Blaser Swisslube sur la coupe des fibres de carbone

L’influence du lubrifiant réfrigérant Blaser Swisslube sur la coupe des fibres de carbone

La première phase d’essai s’est rapidement focalisée sur les évolutions des paramètres d’usure outils et de qualité d’usinage qui permettent d’attester de la bonne relation entre l’outil et la matière, grâce au lubrifiant (outil liquide dont les propriétés sont adaptées au contexte de production). Il convient ensuite d’améliorer la productivité par rapport à l’usinage à sec.

L’apport d’un lubrifiant réfrigérant adapté a facilement démontré son efficacité pour évacuer l’énergie thermique dégagée pendant la coupe de l’outil. Ceci a permis d’augmenter les paramètres de productivité pour atteindre de nouvelles vitesses de travail en conservant un même référentiel de coût outil et de qualité d’usinage de la pièce. De fait, il n’est plus nécessaire d’avoir recours à des systèmes d’évacuation de chaleur puissants et onéreux. Les résultats objectifs donnent un facteur 4 d’augmentation de la vitesse d’avance par rapport à un usinage à sec.

La réduction de l’usure par abrasion de l’outil est, quant à elle, la plus marquée pendant la première période de travail de l’outil (phase de rodage) avec une baisse d’usure mesurée de 13%. Considérant le nouveau référentiel de vitesse obtenu avec l’outil liquide, il n’est pas possible d’établir de comparatif usure d’outil avec le procédé d’usinage à sec.

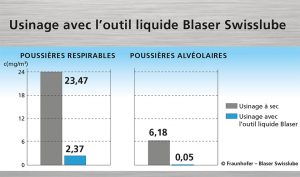

L’influence du lubrifiant réfrigérant sur la concentration des particules est également un paramètre essentiel de cette expérimentation réalisée en Allemagne. Les résultats pour le fraisage à sec montrent une moyenne de 23,47 mg/m³ pour la fraction de poussières respirables (E) et 6,18 mg/m³ pour la fraction de poussières alvéolaires (A). Ces valeurs sont cinq fois supérieures à la valeur autorisée selon les règles techniques relatives aux substances nocives pour les particules alvéolaires. En adoptant un processus de mesures analogue pendant le fraisage sous arrosage, les concentrations de poussière produites sont bien moins élevées avec une valeur moyenne de 2,37 mg/m³ pour la fraction E, ce qui est nettement inférieur au seuil réglementaire allemand de 10,00 mg/m³. La valeur moyenne pour la fraction A est de 0,05 mg/m³, ce qui équivaut à un 25ème de la limite autorisée. Les capacités de fixation de la poussière avec l’outil liquide de Blaser Swisslube sont donc clairement établies.

L’usinage des matières composites avec le lubrifiant Blaser peut s’envisager sans suréquipement dans la plupart des ateliers mécaniques. L’outil liquide bien adapté et correctement utilisé a relevé le défi de la productivité tout en préservant la santé des opérateurs et la structure de la matière.

N° 92 Septembre 2017