Maintenir un niveau de qualité maximum grâce aux lubrifiants Blaser

LORENTZ - BLASER SWISSLUBE

par« L’esprit de précision » tel est le leitmotiv qui anime le Groupe Lorentz, une entreprise de mécanique spécialisée en grande partie dans l’aéronautique et le spatial. Son dirigeant, Frédéric Lorentz, tourneur de métier, a appris de son père Claude Lorentz, fondateur de l’entreprise, l’amour du travail bien fait. Conscient du rôle primordial que joue la lubrification dans le succès de l’entreprise, le Groupe Lorentz qui détient un parc machines high tech s’est équipé avec les lubrifiants, l’outil liquide, Blaser Swisslube.

La passion pour la mécanique au sein du Groupe Lorentz s’est traduite au fil du temps par une croissance importante, en particulier au début des années 90 où un premier bâtiment de 500 mètres carrés est sorti de terre. La société Lorentz passe, en l’espace d’une trentaine d’années, de deux personnes à 80 salariés avec un CA en 2014 de 9 M€.

Spécialisée initialement dans les machines spéciales et le thermoformage, la société Lorentz acquiert en 2001 l’entreprise VH Numérique qui lui permet d’élargir ses compétences. Ainsi, en travaillant pour Thales, elle s’ouvre le marché de la Défense puis celui de l’aéronautique avec la fabrication d’alternateurs qui équipent les Airbus A380 A400M. L’atelier qui a vu le jour en 1974 a, aujourd’hui, cédé la place à une belle entreprise industrielle de plus de 80 personnes dans laquelle règne l’amour du travail bien fait, l’attrait pour les pièces complexes et un grand respect du bien-être de chacun. Doté des importantes certifications ISO 9001, EN 9100, QUALIFAS et agrée par les grands donneurs d’ordres, le groupe Lorentz a mis en place toutes les démarches nécessaires d’amélioration continue et a ainsi, tout naturellement, instauré une équipe de nuit.

Un niveau d’investissements hors du commun

Lorentz produit des instruments et des implants pour le secteur médical et des pièces de précision pour les machines spéciales ainsi que pour de grands noms de l’aéronautique et du spatial tels que Thales, Safran, Zodiac et Circor Industria.

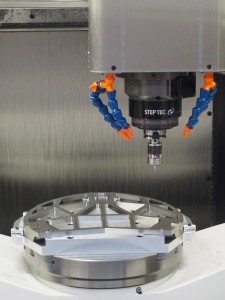

Pour se faire une place auprès des grands sous-traitants de l’aérospatial, le Groupe Lorentz n’a pas hésité à mener une politique offensive d’investissements. Les sites de production d’Esbly (77) et de Bornel (60) – d’une superficie respective de 3 500 et 1 000 mètres carrés – abritent un parc machines haut de gamme composé de sept centres d’usinage fraisage/tournage, plus d’une vingtaine de centres d’usinage fraisage, trois machines électroérosion, cinq scies (à ruban et circulaires), une dizaine de tours CN et un nombre impressionnant d’équipements de contrôle (machines tridimensionnelles, projecteurs de profil et autres microscopes) répartis dans deux salles de métrologie ou directement sur les lignes de production.

Une stratégie qui s’appuie sur la qualité… à tous les niveaux

Une stratégie qui s’appuie sur la qualité… à tous les niveaux

Le Groupe Lorentz ne laisse rien au hasard, et certainement pas la qualité. « Nous n’avons pas cessé de grandir depuis notre création. En continuant d’investir et d’améliorer en permanence la qualité de nos pièces, nous avons su saisir de précieuses opportunités pour élargir notre champ d’activité et travailler avec des grands noms de l’industrie. Une telle évolution a été rendue possible grâce aux certifications QUALIFAS, ISO 9001 obtenue en 2008 et EN 9100 en 2010 », souligne Frédéric Lorentz

Cette exigence de qualité à laquelle tient tant l’entreprise familiale implique d’être performant à tous les niveaux. « Notre défi en terme de production est de répondre à des demandes de plus en plus pointues avec la fabrication de pièces complexes, véritable ADN de notre entreprise précise Frédéric Lorentz. En signant des contrats cadres avec les géants de l’aéronautique, nous nous devons d’être irréprochables à tout point de vue : la qualité de la pièce et de l’état de surface, le respect des délais, la gestion des stocks et l’organisation même de l’entreprise ». Sur ce dernier point, après avoir entamé une démarche de Lean manufacturing, le Groupe Lorentz s’est lancé dans la mise en place d’un ERP.

Cette exigence de qualité à laquelle tient tant l’entreprise familiale implique d’être performant à tous les niveaux. « Notre défi en terme de production est de répondre à des demandes de plus en plus pointues avec la fabrication de pièces complexes, véritable ADN de notre entreprise précise Frédéric Lorentz. En signant des contrats cadres avec les géants de l’aéronautique, nous nous devons d’être irréprochables à tout point de vue : la qualité de la pièce et de l’état de surface, le respect des délais, la gestion des stocks et l’organisation même de l’entreprise ». Sur ce dernier point, après avoir entamé une démarche de Lean manufacturing, le Groupe Lorentz s’est lancé dans la mise en place d’un ERP.

La qualité passe aussi par une politique de prévention concernant le vaste parc machines et les équipements de contrôle qui interviennent au bout de chaque ligne de production. Il est important de préciser que le Groupe Lorentz assure l’ensemble des étapes de la fabrication, depuis la réception des pièces de fonderie jusqu’à l’expédition de la pièce finie. « Si notre savoir-faire est reconnu dans la fabrication de pièces complexes nous avons aussi les moyens technologiques et humains de nous orienter vers la fabrication des produits plus standard. La qualité de nos installations, la fiabilité des machines avec les lubrifiants de Blaser Swisslube et la compétence de nos équipes nous permettent d’être très réactifs, et de répondre à toutes les demandes », rappelle Frédéric Lorentz. Pour ce faire, le Groupe Lorentz a choisi d’investir dans du matériel haut de gamme en machines-outils, moyens de contrôle et de métrologie, en outils coupants…sans oublier un point déterminant : le lubrifiant de coupe. « Jean François TUSSY de Blaser Swisslube a pris en considération le processus global de notre production : la performance mais aussi les aléas. Il n’a pas simplement déposé un produit à utiliser « garanti excellent ». Il nous a montré comment nous pouvons exploiter le potentiel de nos machines par le bon lubrifiant de coupe, bien utilisé et aussi bien surveillé. »

La qualité passe aussi par une politique de prévention concernant le vaste parc machines et les équipements de contrôle qui interviennent au bout de chaque ligne de production. Il est important de préciser que le Groupe Lorentz assure l’ensemble des étapes de la fabrication, depuis la réception des pièces de fonderie jusqu’à l’expédition de la pièce finie. « Si notre savoir-faire est reconnu dans la fabrication de pièces complexes nous avons aussi les moyens technologiques et humains de nous orienter vers la fabrication des produits plus standard. La qualité de nos installations, la fiabilité des machines avec les lubrifiants de Blaser Swisslube et la compétence de nos équipes nous permettent d’être très réactifs, et de répondre à toutes les demandes », rappelle Frédéric Lorentz. Pour ce faire, le Groupe Lorentz a choisi d’investir dans du matériel haut de gamme en machines-outils, moyens de contrôle et de métrologie, en outils coupants…sans oublier un point déterminant : le lubrifiant de coupe. « Jean François TUSSY de Blaser Swisslube a pris en considération le processus global de notre production : la performance mais aussi les aléas. Il n’a pas simplement déposé un produit à utiliser « garanti excellent ». Il nous a montré comment nous pouvons exploiter le potentiel de nos machines par le bon lubrifiant de coupe, bien utilisé et aussi bien surveillé. »

Jean François TUSSY de Blaser Swisslube a pris en considération le processus global de notre production : la performance mais aussi les aléas.

La lubrification, un élément clé de la stratégie d’usinage

La lubrification, un élément clé de la stratégie d’usinage

Souvent laissée pour compte dans un trop grand nombre d’entreprises mécaniques, la lubrification joue aujourd’hui un rôle de premier plan au sein du Groupe Lorentz. « Auparavant, et c’était le cas dans toutes les entreprises, le lubrifiant était considéré comme le parent pauvre, concède Frédéric Lorentz. Désormais, nous avons pris conscience qu’il s’inscrit pleinement dans une démarche de productivité, de rentabilité et de qualité d’usinage». Le directeur général du Groupe Lorentz explique que les fabricants ont commencé à retirer de leurs produits de nombreuses substances nocives et polluantes. Parallèlement, les industriels se sont conformés à des règles d’hygiène et de protection de l’environnement de plus en plus nombreuses. Les résultats ne se sont pas fait attendre : « moins de mauvaises odeurs, moins de rouille, de meilleures conditions d’hygiène pour le confort et la santé des opérateurs ».

Malgré ces efforts, certains lubrifiants de coupe, ne répondent pas pleinement ni durablement à des gains attendus au niveau de la stratégie d’usinage et de la productivité que recherchent les entreprises qui désirent en plus optimiser leurs coûts. En effet, une fois la vidange effectuée et la jauge d’huile remise à niveau, de nombreux problèmes refont surface comme l’apparition de rouille, l’usure prématurée de la broche et de la machine, les dérives de la cinématique de la machine, les défauts d’étanchéité, les problèmes de salissure et la présence de calcaire. « On sous-estime trop souvent l’impact d’un mauvais lubrifiant ». déclare Frédéric Lorentz qui, dès lors, en adoptant les produits du fabricant Blaser Swisslube a aussi bénéficié de leurs expériences. « Nous avons eu des échanges de grande qualité et un suivi personnalisé. Cet accompagnement sous forme de conseils avisés nous a permis d’optimiser nos résultats tout en facilitant le travail des opérateurs. Nous retrouvons ici l’application de la devise de Blaser Swisslube ‘’Grandir ensemble avec nos clients’’. Pour la partie médicale qui exige une innocuité matière, Frédéric Lorentz utilise, depuis 2013, l’huile entière Vascomill CSF. « Si celle-ci est plus chère que l’huile soluble ou que d’autres huiles, elle pérennise l’outil de production. Les machines vieillissent beaucoup mieux et cette huile permet de consommer nettement moins d’outils ».

Malgré ces efforts, certains lubrifiants de coupe, ne répondent pas pleinement ni durablement à des gains attendus au niveau de la stratégie d’usinage et de la productivité que recherchent les entreprises qui désirent en plus optimiser leurs coûts. En effet, une fois la vidange effectuée et la jauge d’huile remise à niveau, de nombreux problèmes refont surface comme l’apparition de rouille, l’usure prématurée de la broche et de la machine, les dérives de la cinématique de la machine, les défauts d’étanchéité, les problèmes de salissure et la présence de calcaire. « On sous-estime trop souvent l’impact d’un mauvais lubrifiant ». déclare Frédéric Lorentz qui, dès lors, en adoptant les produits du fabricant Blaser Swisslube a aussi bénéficié de leurs expériences. « Nous avons eu des échanges de grande qualité et un suivi personnalisé. Cet accompagnement sous forme de conseils avisés nous a permis d’optimiser nos résultats tout en facilitant le travail des opérateurs. Nous retrouvons ici l’application de la devise de Blaser Swisslube ‘’Grandir ensemble avec nos clients’’. Pour la partie médicale qui exige une innocuité matière, Frédéric Lorentz utilise, depuis 2013, l’huile entière Vascomill CSF. « Si celle-ci est plus chère que l’huile soluble ou que d’autres huiles, elle pérennise l’outil de production. Les machines vieillissent beaucoup mieux et cette huile permet de consommer nettement moins d’outils ».

Pour les autres secteurs d’activité, Frédéric Lorentz opte pour le lubrifiant réfrigérant soluble B-Cool 755 (homologué aéronautique) pour l’usinage de toutes les matières. « Les avantages que nous offre ce produit sont multiples. Il est très polyvalent et apporte de véritables satisfactions dans l’usinage du titane. En outre, il assure la propreté des machines et celle des pièces, ce qui est très agréable pour nos équipes. Le bon lubrifiant, adapté à notre problématique, devient un outil liquide pour paraphraser le concept de Blaser Swisslube ».

Pour les autres secteurs d’activité, Frédéric Lorentz opte pour le lubrifiant réfrigérant soluble B-Cool 755 (homologué aéronautique) pour l’usinage de toutes les matières. « Les avantages que nous offre ce produit sont multiples. Il est très polyvalent et apporte de véritables satisfactions dans l’usinage du titane. En outre, il assure la propreté des machines et celle des pièces, ce qui est très agréable pour nos équipes. Le bon lubrifiant, adapté à notre problématique, devient un outil liquide pour paraphraser le concept de Blaser Swisslube ».

Le site d’Esbly dresse déjà un bilan très positif. « S’il est encore trop tôt pour sortir des données chiffrées sur les gains en termes de durée de vie de nos machines, nous constatons déjà l’absence de traces sur les pièces de fonderie et nous consommons nettement moins d’outils. Nous constatons également un nombre réduit de pannes et d’opérations de maintenance, détaille Frédéric Lorentz. Il faut dire qu’auparavant, les interventions de SAV (provoquées par des problèmes d’étanchéité, la détérioration de broches, le dépôt de calcaire etc.) représentaient des coûts importants, impactant de fait la marge de l’entreprise. Enfin, l’environnement plus propre de la machine et du poste de travail est évident. « Nous prenons soin de nos opérateurs tout comme de nos machines. De plus, la propreté de nos pièces doit, selon nous, être à l’image de l’atelier tout entier ».

❝Vascomill CSF permet de consommer nettement moins d’outils. ❞

N° 62A février 2015