L’engrenage embraye sur de nouveaux lubrifiants

BLASER SWISSLUBE / CORDM

parLe tournant historique accompli en 1982 par CORDM a favorisé le développement d’un savoir-faire, aujourd’hui incontournable parce qu’unique, dans le domaine du taillage et de la rectification de denture d’engrenages de moyenne et grande dimension (jusqu’à Ø 1 600 mm en pièce complète ou secteurs). L’entreprise a choisi de mettre l’accent sur la qualité du lubrifiant, pour maintenir le haut niveau de qualité et surtout pour la protection de la santé de ses collaborateurs.

Créé à l’origine pour satisfaire le besoin en roues dentées de la mine, le site de Verdun a été repris par ses salariés sous la forme d’une société coopérative et participative (scop). Ce management coopératif permet d’engager d’importants et continus investissements à hauteur de 30% des résultats annuels. En plus de trente ans, CORDM est devenu un fleuron dans son domaine, bénéficiant d’une clientèle diversifiée dans l’énergie (éolienne), les travaux publics, le ferroviaire, les mines, le militaire terrestre et naval…

Créé à l’origine pour satisfaire le besoin en roues dentées de la mine, le site de Verdun a été repris par ses salariés sous la forme d’une société coopérative et participative (scop). Ce management coopératif permet d’engager d’importants et continus investissements à hauteur de 30% des résultats annuels. En plus de trente ans, CORDM est devenu un fleuron dans son domaine, bénéficiant d’une clientèle diversifiée dans l’énergie (éolienne), les travaux publics, le ferroviaire, les mines, le militaire terrestre et naval…

Cette évolution continue entretient la passion des coopérateurs pour développer un savoir-faire en usinage pointu. Celui-ci ne cesse de s’actualiser parallèlement au renouvellement rapide du parc machines dont la plus ancienne des pièces maîtresses n’atteint pas 6 ans d’âge. Les lubrifiants de coupe tiennent un rôle important pour tirer les dividendes du saut technologique engendré par les outils numériques d’optimisation de process en rectification et en taillage.

Une productivité qui sort du brouillard

Les temps de cycle réputés longs en taillage par fraise mère ne sont plus de mise chez CORDM. Ce n’était pas le cas précédemment : les huiles de coupe utilisées affichaient leur limite au regard du potentiel de productivité offert par les machines et outils utilisés par CORDM. Les vitesses étaient bridées compte tenu de la présence importante de fumée et immanquablement de brouillard qui altère sérieusement la relation outil avec la matière usinée et compromet à la fois l’état de surface et la durabilité des outils.

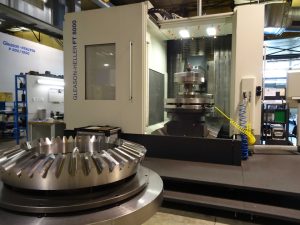

L’ensemble des coopérateurs ayant ardemment souhaité remettre à plat leur expérience en lubrification, l’arrivée d’une Gleason Pfauter P 1200/1600 en 2013 a servi de déclencheur pour une compétition entre quatre spécialistes de l’huile entière de coupe. La solution proposée par Blaser Swisslube, après une analyse approfondie du processus et des matières concernées, a obtenu les meilleurs résultats des essais, sans dégagement de fumée, même à pleine puissance. Hubert Smagghe, le conseiller Blaser, explique : « Nous voulons utiliser pleinement le potentiel des machines et des outils à partir d’une solution lubrifiant parfaitement adaptée aux besoins du client ». Malgré le coût de vidange de 3 000 litres d’huile entière qui seront utilisés autrement, l’adoption de Vascomill CSF 35 constitue une réelle avancée pour les utilisateurs. Ce lubrifiant intègre une base d’ester végétal dont la polarité moléculaire confère une meilleure résistance au film d’huile. L’homogénéité et la qualité du film ne sont plus altérées. Le copeau s’évacue facilement sans surchauffe de la pièce, la longévité de l’outil s’améliore d’autant que les efforts de coupe diminuent. Les paramètres de productivité, de qualité et de rentabilité qui prennent en compte le temps d’utilisation machine, les coûts outils et le coût pièce, peuvent enfin être optimisés en l’absence de fumée.

Ce fluide de coupe de viscosité intermédiaire, sans soufre ni chlore, est particulièrement limpide et conserve la propreté des machines. L’opérateur apprécie de visualiser sans difficulté l’usinage en cours. Il constate de visu la qualité des copeaux : leur aspect brillant fait oublier les résidus noircis et boursoufflés qui étaient précédemment recueillis. Avec un point d’éclair très élevé situé à 330°, Vascomill CSF 35 est un facteur essentiel de sécurité en production concernant les usinages à risque de formation de brouillard. Le brouillard d’huile entière est un dangereux propagateur d’incendie en cas d’étincelle au niveau de l’outil. Au final, les efforts du conseiller Blaser Swisslube pour trouver le lubrifiant adapté à un usinage de qualité sans production de brouillard ont généré une véritable chute de la consommation. Le remplissage de la cuve a été autofinancé en l’espace de sept mois d’activité !

Un saut technologique pour la rectification

L’installation en 2014 du tout nouveau centre de rectification de denture Titan 1 600G de Gleason a mobilisé les responsables de l’atelier au regard de ses promesses de performance : réaliser en 25 minutes une pièce qui nécessitait 1h45 sur les machines déjà présentes dans l’atelier ! En effet, cet équipement utilise un programme d’optimisation des vitesses et parcours de la meule. De plus, chez 3M-Winterthur Technology, les dernières générations de disques abrasifs ont décuplé leur capacité d’enlèvement matière : de nouveaux grains super-abrasifs créent un effet de coupe évitant le phénomène d’arrachement du copeau.

C’est donc un défi et un saut technologique pour l’équipe en charge du projet. Elle connaît les risques de moussage du lubrifiant d’arrosage, de brûlure et de micro fissures de la pièce quand on rectifie avec des vitesses trop élevées. Après les phases de cémentation et de traitement, il est donc primordial de sécuriser dans la durée les opérations de rectification cylindrique et de denture des ébauches qui atteignent une dureté de 55 à 60 HRC en surface. Le moindre rebut est très coûteux et compromet le planning de livraison.

Ajoutons aussi que le personnel d’atelier était très incommodé par la dégradation de l’air ambiant qui se propageait dans l’atelier. En rectification de denture, il fallait au moins 5 voire 10 minutes d’attente pour oser autoriser l’ouverture et le déchargement d’une machine.

Ajoutons aussi que le personnel d’atelier était très incommodé par la dégradation de l’air ambiant qui se propageait dans l’atelier. En rectification de denture, il fallait au moins 5 voire 10 minutes d’attente pour oser autoriser l’ouverture et le déchargement d’une machine.

La relation établie avec Blaser Swisslube depuis la mise en place du lubrifiant Vascomill CSF 35 à l’atelier de taillage a montré la fiabilité des résultats garantis par ce fournisseur. Pour cet autre process très optimisé qu’est la rectification de denture, le conseiller technico commercial a pu s’appuyer sur le partenariat historique entre son entreprise et le fabricant de meules abrasives. Le choix d’une huile minérale hydro-craquée (hautement raffinée) type HC15RZ de la gamme Blasogrind s’est imposé. C’est une huile de coupe d’excellence très appréciée pour l’usinage classique de matériaux durs ayant un fort impact sur la longévité des outils et la qualité des surfaces usinées. Dans le cas présent, cette huile entière est enrichie, entre autres, d’une additivation propre aux spécificités de la rectification à fort enlèvement de matière. L’objectif est de maîtriser les risques de « dégazage » (moussage) et de brûlure résultant d’un volume de microparticules très élevé.

La sécurité ouvre la voie d’une très forte productivité

La sécurité ouvre la voie d’une très forte productivité

La mise en exploitation du centre de rectification de denture équipé de Blasogrind HC15RZ s’est effectuée avec l’agrément du constructeur et du fabricant de meules. Les niveaux de productivité ont été atteints et conservés en 2014 et 2015 sans cas de brûlure constaté.

Le suivi qualité du lubrifiant effectué par Hubert Smagghe apportant tout le savoir-faire de Blaser est le point clé de la sécurité en rectification. Un contrôle mensuel rigoureux et un bilan semestriel très poussé offrent à ces huiles de coupe à très haute performance une très forte valeur ajoutée. « La solution de lubrification de Blaser a rendu possible une forte productivité et rentabilité des équipements avec une sécurité optimale pour une qualité d’usinage indispensable dans l’univers des accouplements de transmission.

C’est uniquement lorsque le bon lubrifiant est correctement utilisé et suivi qu’il devient un Outil Liquide selon Blaser », rappelle Hubert Smagghe. Pour l’analyse du lubrifiant, CORDM peut compter sur le soutien des laboratoires Blaser Swisslube qui apportent une sécurité de diagnostic et une réactivité permettant aux opérateurs de se consacrer en toute quiétude à leur mission.

Forts de ces résultats, les coopérateurs CORDM ont remplacé, sur l’ensemble du parc concerné, l’ancien lubrifiant (préconisé par le constructeur) par la solution et le service Blaser parfaitement adaptés au process de rectification. Une fois ce changement effectué, ils ont constaté la quasi disparition de fumées dans l’atelier. Cette atmosphère nettement plus saine s’explique aisément au regard de la consommation des trois machines, chacune se contentant d’un appoint mensuel de 50 litres au lieu de 250 précédemment.

Impressionnant est le chemin parcouru par ce spécialiste du taillage qui assure une prestation de haut niveau, garantissant la qualité de fonctionnement de réducteurs, accouplements de transmission et autres trains d’engrenages aux cahiers des charges sans cesse plus exigeants. La technologie d’usinage et plus encore le savoir- faire dédié aux systèmes de transmission mécanique font de CORDM un sous-traitant de référence, un partenaire qui associe excellence et productivité. L’ADN de cette société coopérative s’exprime pleinement dans son processus d’amélioration continue, une passion au service d’une industrie en attente de solutions innovantes.

N° 75 avril 2016