Entrer dans l’ère de l’exploitation intelligente des lubrifiants

BLASER SWISSLUBE

parSouvent négligé, le fluide de coupe a cependant permis des évolutions décisives pour l’amélioration des process d’usinage. Aujourd’hui, petite révolution, il ouvre une nouvelle voie grâce à la surveillance, à la gestion automatique des besoins individuels de remplissage et à la digitalisation des informations… Un monde de tranquillité, un univers sous contrôle, plus d’intervention manuelle… On vous dit tout dans cet article.

Les services R&D de Blaser Swisslube représentent une force d’investigation dédiée au lubrifiant de coupe sans équivalent en Europe. En association avec les machines d’usinage du Tech-Center, Blaser Swisslube maîtrise tous les paramètres d’un lubrifiant, de la naissance jusqu’à l’extrême limite de son utilisation en passant par toutes les étapes de suivi et de maintenance. Ce qui prime, c’est la performance sur une application process et sa durabilité. Il était donc tout à fait naturel que ces spécialistes s’intéressent à la surveillance, à l’analyse et à l’entretien de leur outil liquide en continu d’un process d’usinage. La stabilité des processus, la longévité des outils, la qualité des pièces et l’absence de rebuts s’améliorent significativement lorsque le lubrifiant est maintenu à son meilleur niveau. De cette recherche est née la technologie LTS (Liquidtool system).

Le concept de gestion intelligente du lubrifiant qui associe la surveillance et la maintenance des process de lubrification est une nouveauté pour la plupart des entreprises. Le principe de surveillance en temps réel a ainsi été étudié puis développé par une filiale de Blaser Swisslube depuis de nombreuses années. Afin de répondre au plus près aux besoins des utilisateurs, le catalogue Liquidtool system se présente sous la forme d’équipements standard « hard » et « soft » permettant de construire une solution personnalisée modulaire et évolutive. Actuellement, plusieurs centaines de machines utilisent la technologie Liquidtool.

Des applications simples ou plus élaborées

Les équipements standardisés proposés par Blaser Swisslube permettent de configurer une solution sur mesure, par exemple la surveillance et le suivi d’une machine attachée à un process critique. Dans ce cas, le capteur de mesures Liquidtool Sensor peut être utilisé en mode manuel ou connecté afin de générer un historique de suivi. Installé à demeure sur la machine, dans sa version de base, celui-ci mesure régulièrement le taux de concentration et la température. Dans sa version connectée, cette station de surveillance veille au maintien d’une concentration constante dans le réservoir et déclenche l’ordre de remplissage avec les instructions qui s’y attachent.

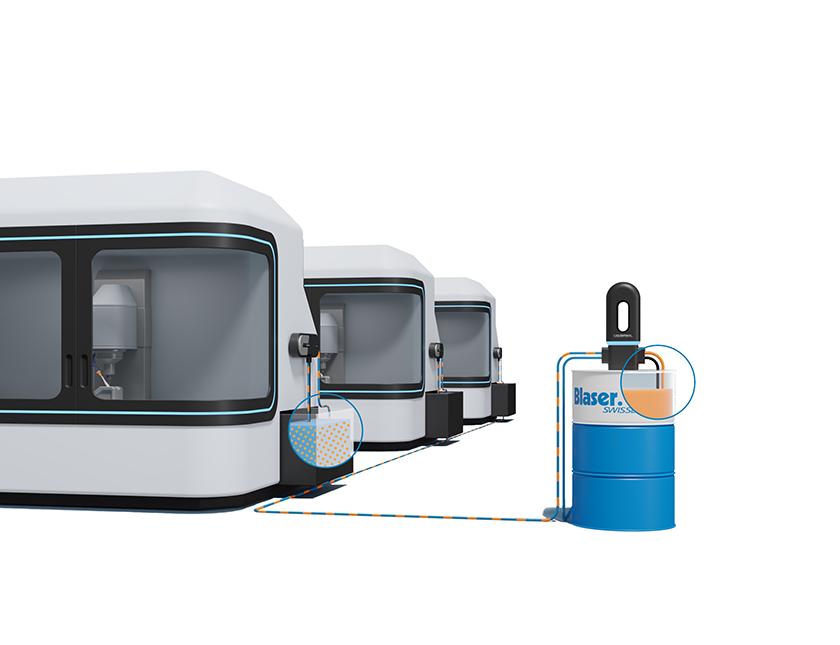

La gestion d’une ligne de plusieurs machines permet d’accéder au concept d’une exploitation intelligente du lubrifiant grâce à la mise en œuvre d’équipements complémentaires et à l’automatisation des remplissages des bacs : capteur de mesures (Liquidtool Sensor), gestion du niveau de remplissage (Liquidtool Extender), préparation et personnalisation des ajouts de remplissage (Liquidtool SmartFiller) sans oublier le logiciel de pilotage (Liquidtool Manager). Ce dernier est le cœur du système pour l’analyse et le pilotage en temps réel de la gestion optimisée des besoins spécifiques de chaque machine. Liquidtool Manager crée en effet les alertes et assure le dialogue avec les utilisateurs référencés. Sa technologie en mode responsive offre une communication à distance sécurisée et ergonomique, et ce quel que soit le type d’écran.

Sur ce même principe, la gestion de plusieurs lignes de machines utilisant la même référence de lubrifiant doit être étudiée en fonction des installations propres à chaque atelier : longueur des réseaux d’alimentation, nombre d’équipements, capacité, etc. Le système de gestion intelligente et automatisée du lubrifiant surveille et assure le remplissage de tous les réservoirs raccordés de façon autonome 24h/24. Il assure la traçabilité et présente les tableaux de bord pour une vue d’ensemble de toutes les machines connectées, sans limitation.

Avantages opérationnels

« Parce qu’elle réduit le travail opérateur, optimise la performance des machines avec une totale fiabilité et traçabilité, la surveillance du lubrifiant en production est un enjeu de compétitivité majeur pour les ateliers d’usinage », affirme Philippe Lacroix, le directeur de Blaser Swisslube France.

La finalité d’une surveillance en continu et d’une gestion intelligente du lubrifiant offre de nombreux avantages. Sur le plan technique, il n’y a plus de risque de dérive sur le taux de concentration d’un soluble. Le process est optimisé et fiabilisé au profit de la performance et de la qualité. L’outil liquide travaille dans des conditions optimales, éliminant les risques de moussage ou de gommage. Le refroidissement à la pointe de l’outil et le glissement du copeau en sont améliorés. La stabilité des processus allège le risque de bris d’outils et diminue le taux de rebuts sur des pièces difficiles.

La qualité de surface étant améliorée, il est envisageable d’augmenter les vitesses ou de réduire le nombre d’opérations de finition. Les premiers bénéfices constatés et mesurés sont au niveau de la longévité des outils, de la qualité des pièces maîtrisée et de la baisse de la consommation annuelle de lubrifiant.

Avantages organisationnels et stratégiques

La surveillance et l’exploitation intelligente des lubrifiants s’adressent à tout type d’atelier, aux petites comme aux grandes structures. Par sa modularité et sa flexibilité, le système Liquidtool que propose Blaser Swisslube s’intègre aisément au mode d’organisation et à l’environnement de production.

L’opérateur, le client et l’entreprise en premier lieu bénéficient de l’intégration de ce système de gestion du lubrifiant. Le confort opérateur est amélioré avec moins d’interventions : suivi, mesure, remplissage des bacs automatisé – nettoyage des bacs moins fréquent – baisse des arrêts machines et des changements d’outils, ainsi qu’une protection sanitaire accrue avec moins de manipulations et de risques d’allergie.

La satisfaction du client et sa fidélisation se trouvent renforcées par une constante qualité des pièces, une meilleure traçabilité des fabrications et des délais respectés. Pour l’entreprise, les bénéfices organisationnels et stratégiques sont multiples. En effet, l’automatisation et la fiabilité des processus favorisent d’une part la production sans présence opérateur : plus d’arrêt machine sur des pièces usinées en cycles longs en fin de poste opérateur, possibilité de travail sur des process délicats, la nuit et le week-end sur des cellules automatisées. D’autre part, l’automatisation favorise la gestion et le pilotage de plusieurs machines par un même opérateur.

Ainsi, l’entreprise bénéficie d’une augmentation du TRS des machines ; la productivité augmente et les arrêts machine diminuent. Elle tire également avantage de la digitalisation des informations pour améliorer ses process, pour la gestion de son parc machines, pour optimiser la maintenance des équipements, la supply chain et les délais. Elle valorise son savoir-faire avec une bonne documentation et la traçabilité de ses fabrications.

Au final, l’atelier élimine une opération de maintenance souvent négligée pour en faire un atout économique à forte rentabilité. Une nouvelle étape dans une industrie en constante mutation.

EQUIP PROD – N°150 Mars 2024