Avec le lubrifiant, l’usinage prend la saveur de l’innovation

BLASER SWISSLUBE / PEUGEOT SAVEURS

parPrésent sur toutes les bonnes tables et incontournable auprès des chefs étoilés, le moulin à poivre Peugeot est un fleuron de l’art de vivre à la française. Parce que la tradition est la matrice de l’innovation, l’outil liquide de Blaser Swisslube a considérablement influencé l’évolution du processus de sa fabrication.

Labellisée « Entreprise du patrimoine vivant » depuis fin 2017, Peugeot Saveurs SNC s’appuie sur son savoir-faire et sa politique d’innovation pour accélérer son développement. Après la réintégration du pôle décolletage, l’atelier de fabrication a entrepris une mutation complète de ses processus. Le procédé de taillage de dentures hélicoïdales sur une pièce stratégique du mécanisme à poivre, la «poire », a été le premier concerné. Avec un plan de charge annuel de 1,2 million de moulins à fournir, la recherche de la qualité, de gain de temps de cycle et de longévité des outils était une nécessité, un objectif prioritaire.

Un défi pour l’outil liquide

Ghislain Jouffroy, ingénieur méthodes d’industrialisation, connaissait les difficultés rencontrées sur cette pièce en acier S 250 sans PB lorsqu’il sollicita Christophe Simon, le spécialiste Blaser Swisslube de sa région. Les paramètres de coupe étaient aux limites de la surchauffe, générant des brouillards d’huile, causant des irritations cutanées et respiratoires chez certains opérateurs. Les coûts d’outils étaient élevés. Les pièces présentaient des bavures à reprendre en tribofinition.

Le renouvellement du parc machines de taillage était le moment choisi pour partir sur de nouvelles bases et effectuer les tests d’usinage lors de la phase de démarrage. Améliorer la productivité d’une machine spéciale n’est pas évident. Mais dans le cas présent, le conseiller Blaser et Peugeot Saveurs SNC avaient l’obligation de trouver le lubrifiant parfaitement adapté qui puisse permettre l’usage d’une fraise carbure. Les caractéristiques et qualités du lubrifiant sont déterminantes pour agir sur tous les paramètres du processus d’usinage et atteindre un bon équilibre entre la productivité et la longévité des outils. Pour favoriser la coupe sans échauffement et maîtriser les risques de formation de brouillard, le conseiller Blaser a orienté sa recommandation sur une huile entière très innovante et tout particulièrement appréciée des premiers utilisateurs : la Blasomill GT 22.

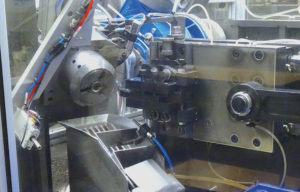

Dès l’arrivée de la première machine Tech-Tech, l’huile de coupe Blaser Swisslube a été mise en service. Lors de la phase d’essai, Christophe Simon a assuré un accompagnement soutenu de son client. Tous les paramètres d’usinage ont été enregistrés de façon systématique afin d’optimiser les seuils de fiabilité, de productivité et de longévité de l’outil. Développée au centre de recherche de Blaser Swisslube, la Blasomill GT 22 est une huile de catégorie Gaz to liquid. Bénéficiant d’un très haut niveau de raffinage et totalement transparente pour un grand confort d’utilisation, elle se caractérise par ses propriétés de refroidissement important et sa faculté de dégazage qui repousse le seuil de formation de brouillard. Ainsi, les paramètres de coupe sont fortement améliorés et les gains de productivité conséquents.

Un process 100% innovant

Dans ce processus, les pièces sont acheminées de façon automatique par un bol vibrant, taillées puis éjectées : tout est automatisé ! « Outre le lubrifiant réfrigérant utilisé, nous avons réussi à faire le changement de l’outil HSS par du carbure revêtu », s’enthousiasme Christophe Simon. Dans cette configuration, l’atelier peut produire 1,2 million de poires en séries dans différentes tailles avec deux machines au lieu de trois équipements d’ancienne génération. Le temps de cycle est de 13 secondes par pièce, soit un gain de 10%. La fraise mère en HSS revêtue en TIN était changée au bout de 3 000 pièces. Aujourd’hui, grâce au lubrifiant la solution outil carbure autorise la production de 60 000 à 90 000 poires. Le changement d’outil est planifié une fois tous les quinze jours afin de garantir une qualité constante sans opération d’ébavurage.

Le processus de fabrication de la poire est désormais fiabilisé et stabilisé à un niveau de productivité très élevé. Le TRS des machines affiche 82% avec des écarts type resserrés contre 72% précédemment. Les conditions sanitaires et environnementales ont été nettement améliorées : absence de brouillard et de risque d’incendie. Les machines et les hommes évoluent dans un environnement propre et sain. Au terme de cette première collaboration, Ghislain Jouffroy a atteint et même dépassé les objectifs qu’il avait fixés. « L’acquis d’aujourd’hui est une expérience pour demain. Aussi, il me semblait important de continuer notre démarche sur les autres pôles d’usinage ».

Un doublé gagnant

L’opération de taillage de la cuvette a également fait l’objet d’une analyse approfondie. Cette pièce en acier est montée sur une machine spéciale pour le taillage de 55 petites dents et 14 grosses dents. Les outils d’ébauche et de finition travaillent en micro-pulvérisation dans un mouvement alternatif. Les premiers essais en huile Blaser Vascomill 35 CSF ont été réalisés avec l’outil HSS. La longévité de celui-ci a triplé du fait du seul changement de lubrifiant. Vascomill 35 CSF intègre une base d’ester végétal. Sa polarité moléculaire offre une excellente résistance au film d’huile qui demeure en interface du copeau et de l’outil.

Mieux protégée, l’arête de coupe accroît sa longévité à vitesse de coupe équivalente. Dans une deuxième étape, l’adoption d’un outil à plaquette carbure a complètement transformé le contexte de production. Initialement, l’affûtage de l’outil HSS revêtu TIN était programmé toutes les 700 pièces. Grâce à la technologie d’huile et en utilisant la plaquette carbure, 20 000 cuvettes sont taillées pour un coût outil de seulement 80 € pour les grosses dents, et pour les petites dents, ce sont 30 000 cuvettes pour un coût équivalent. Les rares changements s’effectuent en 2 minutes sans réglage particulier. Précédemment, il fallait compter une quinzaine de minutes et gérer la rotation d’un stock d’outils et le processus d’affûtage. Le TRS de la machine a bondi de 68 à 80% ! La qualité des cuvettes taillées est désormais irréprochable.

Les multiples saveurs d’une réussite partagée

Très concerné par les changements opérés sur les différentes machines, le responsable Méthodes, Patrice Guyon, apprécie l’impact des outils liquides de Blaser Swisslube sur le fonctionnement de l’atelier. « Beaucoup moins sollicités pour des besoins d’intervention sur les machines, les opérateurs sont plus tranquilles et disponibles pour la gestion de la qualité. Grâce à l’outil liquide adapté au process, bien utilisé et entretenu, nous avons gagné en fiabilité, répétabilité et qualité. Le personnel n’est plus incommodé par les odeurs de brouillards d’huile. Les machines restent propres ». C’est aussi l’avis de Jean-Jacques Obled, responsable du service Maintenance : « les sollicitations de maintenance ont diminué. Nous avons réduit le nombre de machines tout en augmentant notre capacité à produire. Fin 2018, nous avons mis en route une centrale de centrifugation afin de mieux régénérer les lubrifiants ».

Peugeot Saveurs SNC reste dans une constante dynamique d’innovation produit. L’atelier de fabrication a bien anticipé cette évolution en améliorant ses procédés d’usinage en partenariat avec Blaser Swisslube. Au-delà des résultats économiques, l’atelier mécanique développe davantage son savoir-faire et sa capacité d’adaptation aux contraintes d’un marché sensible aux fluctuations et tendances du moment.

EQUIP’PROD • N° 107 février/mars 2019