Apporter des solutions de lubrification en médical et dans la microtechnique

OELHELD

parDans les domaines de la mécanique, et tout particulièrement dans les métiers de la microtechnique et le secteur médical, les solutions développées par oelheld technologies SAS permettent de gagner en productivité. Trois exemples illustrent les nombreux avantages que procurent des lubrifiants de qualité.

DiaCut FD rime avec polyvalence et performance

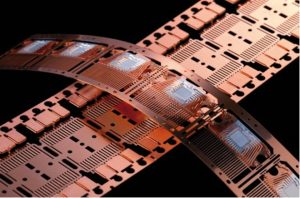

Filiale de L.Possehl & Co mbH engagée dans les actions caritatives de la ville de Lübeck, Possehl Electronics France produit des « leadframes » obtenus par procédé de découpe et emboutissage de précision. Ayant pour clients des sociétés du groupe ou de grands donneurs d’ordres, les marchés ciblés sont les pièces destinées à l’électronique ainsi que les pièces en strip ou en bobine pour divers secteurs industriels.

Lors d’une visite de la société Pretema à Niefern en Allemagne, Jean-Paul Agunaou, coordinateur Production et Fabien Maturier, responsable Qualité et Maintenance, ont entendu parler des lubrifiants oelheld pour la première fois. « À cette époque nous venions de moderniser notre système de lubrification par pulvérisation. Notre production utilisant trois lubrifiants différents, il y avait là un risque d’erreur lors des manipulations que nous souhaitions réduire. C’est en visitant la production que Pretema nous a indiqué travailler avec des fluides oelheld et en être satisfaits. L’un des fluides était coloré en bleu et nous pensions ainsi résoudre ce problème ».

À son retour Fabien Maturier a pris contact avec oelheld technologies SAS et c’est finalement une autre proposition qui a été retenue ! Après analyse des besoins comme le type d’applications, l’épaisseur et les métaux employés, la réalisation d’un essai avec le fluide DiaCut FD a été décidée. Ce fluide a été retenu car il permet de remplacer les trois lubrifiants et ainsi supprimer le risque de confusion de produit tout en simplifiant la gestion du stock et les manipulations.

« Le fluide s’est montré très bien adapté à notre système de pulvérisation et à nos presses. Rapidement nous avons observé une réduction des bavures détachables sans dégradation des cotes dimensionnelles, explique Fabien Maturier. De plus, on observe une très forte diminution de la présence de paillettes dans l’outillage après un cycle de production laissant présager une plus grande durée de vie des poinçons. »

Augmentation de la productivité jusqu’à 25 % avec la bonne huile de rectification

Hufschmied Zerspanungssysteme GmbH réalise des outils pour les matières plastiques et des outils de haute performance pour la fabrication d’outils et de moules. Les clients sont principalement des sous-traitants de l’industrie automobile et aéronautique. Hufschmied produit des outils spéciaux assurant sur le matériau une géométrie adaptée et développe différentes sortes de carbure. C’est ainsi que l’entreprise a pu acquérir entre-temps une position de leader sur le marché.

La société s’installe dans toutes les catégories d’activités en termes de qualité et de service et ceci avec une rentabilité optimale. Afin d’améliorer la production de ses outils, Ingo Kuschewski s’est rendu au Wernesgrüner Werkzeugsymposium et a dès le premier jour pu recueillir des expériences positives. Lors de discussions avec d’autres sociétés, il a été fait plusieurs fois mention des produits d’oelheld. Raison donc de demander plus de précisions aux responsables.

Justement lors de l’usinage d’outils en carbure monobloc, les exigences de l’huile utilisée sont énormes et c’est exactement ce qui a été le point de départ. Comment les vitesses d’avance peuvent être augmentées sur différents outils ? Ingo Kuschewski indique qu’une Rollomatic 628 XS est utilisée lors de l’usinage. Il était immédiatement évident pour Ken Bausch qu’il pouvait préconiser le SintoGrind TTK développé par oelheld, une huile de rectification de très haute performance, spécialement adaptée pour l’usinage de carbure. Particulièrement dans ce contexte puisque Rollomatic a conféré une recommandation pour SintoGrind TTK et le préconise.

Ingo Kuschewski peut confirmer une augmentation de l’avance jusqu’à 25 % depuis l’utilisation de l’huile de rectification SintoGrind TTK. Ce gain a permis d’augmenter la productivité de Hufschmied et de solutionner avec succès un grand nombre de tâches d’usinage.

Huile de haute technologie pour les couteaux aiguisés

Huile de haute technologie pour les couteaux aiguisés

Wolstenholme Machine Knives Ltd., fabricant de couteaux pour la technique de l’emballage, agroalimentaire et médicale, a mis en place l’huile de rectification SintoGrind TTK de oelheld. Cette société familiale créée en 1908 posséde à Sheffield (Yorkshire du Sud) une unité rassemblant une production moderne. En complément de sa production de couteaux à haute valeur ajoutée destinées aux industries de l’emballage, de l’agroalimentaire, du graphisme, de la papeterie de même que l’industrie médicale et bien d’autres activités, cette société propose un service d’affûtage d’une qualité largement éprouvée.

En lien avec le processus d’amélioration continue de la société, Wolstenholme Machine Knives Ltd. teste constamment de nouveaux consommables dans le but d’augmenter la productivité et la qualité de sa production. La conversion vers l’huile de rectification de haute technologie SintoGrind TTK de oelheld en est un exemple.

Steve Nursey, ingénieur de production pour les produits ronds et spéciaux chez Wolstenholme Machine Knives Ltd., nous explique : « Nous avons pris en considération l’éventualité de remplacer notre huile habituelle de base minérale utilisée jusqu’ici sur nos centres d’usinage et affûteuses 5 axes. Bien qu’il soit plus cher que notre fluide de rectification habituel, le choix du fluide oelheld s’est justifié à travers sa plus grande durée de vie. Étant donné que notre précédent fluide d’origine minérale devait être remplacé quatre fois plus souvent que le fluide SintoGrind TTK, nous avons eu la surprise de voir que le coût d’utilisation du fluide à haute valeur oelheld était inférieur à celui de notre fluide de qualité inférieure. Grâce aux propriétés durables du SintoGrind TTK, il nous est possible d’obtenir l’état de surface voulu en une seule passe là où précédemment deux à trois passes étaient nécessaires. De plus, la durée de vie de nos meules a également augmenté. »

N° 64 mars 2015