Réduire les temps morts et permettre une continuité des opérations avec des composants standardisés

NORELEM

parDavid Messant, directeur de production chez norelem, le spécialiste des composants standardisés, étudie comment des composants standard peuvent être choisis afin de mettre en place des solutions numériques, de chaîne logistique ou robotisées pour réduire les temps improductifs et optimiser la productivité.

Les technologies baptisées « industrie 4.0 », comme l’automatisation, l’intelligence artificielle et la numérisation permettent aux entreprises de stimuler leur productivité et d’optimiser leur production. Cependant, cela peut prendre des mois sinon des années pour une mise en œuvre complète, et peut même ne jamais être réalisable. C’est la raison pour laquelle des fabricants peuvent se tourner vers des composants standardisés, assurant une bonne flexibilité et de la souplesse.

Les technologies baptisées « industrie 4.0 », comme l’automatisation, l’intelligence artificielle et la numérisation permettent aux entreprises de stimuler leur productivité et d’optimiser leur production. Cependant, cela peut prendre des mois sinon des années pour une mise en œuvre complète, et peut même ne jamais être réalisable. C’est la raison pour laquelle des fabricants peuvent se tourner vers des composants standardisés, assurant une bonne flexibilité et de la souplesse.

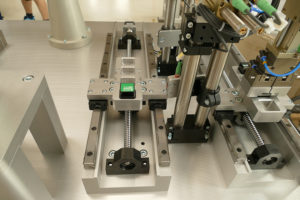

Des pièces comme les engrenages, les vis sans fin, les glissières guides, les systèmes de positionnement motorisés et bien plus sont disponibles dans une offre standardisée de dimensions et de matériaux chez norelem. Il s’agit simplement d’avoir les connaissances, le savoir-faire, et d’en assurer l’accès aux entreprises pour l’assemblage de nouvelles machines. Des unités de production réalisées avec des éléments standard offrent la garantie de pouvoir approvisionner et remplacer rapidement un élément si un composant tombait en panne, aidant ainsi à minimiser la probabilité d’un aléa qui augmenterait le temps de production.

Le rôle incontestable de l’automatisation pour optimiser la productivité

L ́automatisation a transformé le secteur manufacturier tout au long des deux dernières décennies. Les grands bras robotisés qui dominent les ateliers sont monnaie courante aujourd’hui. En même temps, les petits robots collaboratifs (ou cobots) travaillent de façon sécurisée à côté de leur partenaire humain pour l’exécution efficace des tâches répétitives, pénibles et salissantes. Il est clair que l’automatisation est la clé de la mise en fabrication moderne. Néanmoins, personne n’est en mesure de prédire les prochaines étapes ; c’est la raison pour laquelle les industriels peuvent commencer à examiner la manière dont la robotique et l’automatisation peuvent les aider dans leur production – aussi bien en matière d’accroissement de production que pour la poursuite des opérations dans le cas d’un manque de personnel.

L ́automatisation a transformé le secteur manufacturier tout au long des deux dernières décennies. Les grands bras robotisés qui dominent les ateliers sont monnaie courante aujourd’hui. En même temps, les petits robots collaboratifs (ou cobots) travaillent de façon sécurisée à côté de leur partenaire humain pour l’exécution efficace des tâches répétitives, pénibles et salissantes. Il est clair que l’automatisation est la clé de la mise en fabrication moderne. Néanmoins, personne n’est en mesure de prédire les prochaines étapes ; c’est la raison pour laquelle les industriels peuvent commencer à examiner la manière dont la robotique et l’automatisation peuvent les aider dans leur production – aussi bien en matière d’accroissement de production que pour la poursuite des opérations dans le cas d’un manque de personnel.

Bien que beaucoup de gens craignent que les robots prennent leur travail, franchir cette étape n’implique pas nécessairement de se passer d’humains, ceux-ci étant essentiels pour coordonner les opérations et interpréter les données. Toutefois, l’obstacle rencontré par beaucoup de petites et moyennes entreprises est que l’investissement initial, la maintenance et l’entretien de nouveaux équipements les empêchent de s’équiper de robots. C’est sur ce point que les éléments standardisés peuvent rendre l’automatisation accessible. Avec des entraînements, des contrôleurs, des courroies, des poulies, des engrenages et bien plus, disponibles dans des dimensions et matières variées et standardisées, les industriels peuvent rapidement et aisément automatiser différentes étapes de leur process, sans avoir recours à des composants spéciaux, coûteux et des ingénieurs extérieurs.

Transformation digitale et travail à distance

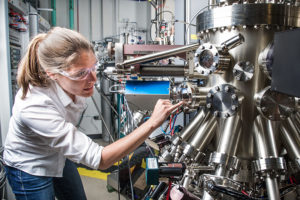

Le passage à l’automatisation implique l’adoption du numérique et du travail à distance. Certes, des évènements récents ont mis en avant une faiblesse évidente du secteur manufacturier, à savoir que sans opérateur à côté des machines pour contrôler les opérations, la production serait paralysée. Pour remédier à cette faiblesse, il est impératif que le secteur productif soit à même de s’adapter à différentes conditions de travail, comme celle d’avoir la capacité de contrôler des robots à distance. Cependant, alors que la technologie commence à permettre aux opérateurs de contrôler les machines hors-site, le volet maintenance de la production devient plus délicat.

Le passage à l’automatisation implique l’adoption du numérique et du travail à distance. Certes, des évènements récents ont mis en avant une faiblesse évidente du secteur manufacturier, à savoir que sans opérateur à côté des machines pour contrôler les opérations, la production serait paralysée. Pour remédier à cette faiblesse, il est impératif que le secteur productif soit à même de s’adapter à différentes conditions de travail, comme celle d’avoir la capacité de contrôler des robots à distance. Cependant, alors que la technologie commence à permettre aux opérateurs de contrôler les machines hors-site, le volet maintenance de la production devient plus délicat.

La cause réside dans le besoin de maintenance qui est habituellement déclenché par des inspections visuelles mais être hors-site ne permet plus cette option. En cas d’absence de mise en place d’une maintenance délocalisée en parallèle, on court le risque que des composants détériorés, sans remise en état possible, causent une panne inattendue. Pour éviter cela, la solution réside dans la numérisation des éléments de la machine afin de permettre aux ingénieurs d’effectuer la maintenance et de diagnostiquer les problèmes et les résoudre rapidement. A titre d’exemple, par l’ajout de capteurs aux équipements, les ingénieurs peuvent suivre les paramètres physiques tels que la température et les vibrations. Ceci élimine le recours à des tests de diagnostic longs et fastidieux, tout en augmentant la probabilité d’une première correction par rapport à plusieurs visites sur site. Avoir accès aux données assure que la bonne pièce et l’élément standard peuvent être commandés et la machine remise en état aussi vite que possible.

EQUIPPROD • N°122 Septembre 2020