En découpe fil l’outil (le fil) aussi a son importance (3ème partie)

EDM SERVICE

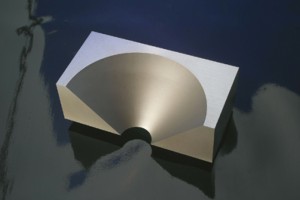

parDans l’épisode précédent, nous finissions sur la découpe de forme en dépouille. Pour conclure sur ce thème, nous dirons qu’à diamètre de fil égal, plus l’angle de dépouille est important, plus on a intérêt à utiliser un fil mou (jusqu’à 400N/mm2).

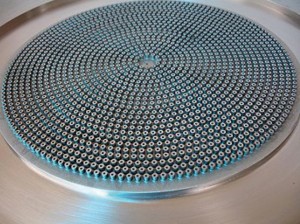

Parallèlement aux caractéristiques de forme et de matière de la pièce à usiner, il peut y avoir d’autres contraintes à prendre en compte dans le choix du fil. Tout d’abord, l’enfilage automatique peut être utile ou indispensable en fonction du travail à réaliser. Si, par exemple, ce travail consiste à calibrer de multiples alésages en automatique, on choisira un fil dur. En effet, seuls les fils de plus de 800N/ mm2 garantiront un enfilage automatique fiable. Les fils de plus de 900N/mm2 sont la référence dans ce domaine. Les fils plus mous peuvent être droits en sortie de bobine mais ils auront tendance à perdre cette rectitude en passant sur les poulies et entre les galets du circuit fil de la machine. Si le fil n’est pas droit, l’enfilage sera aléatoire. Attention également au système de coupe du fil avant renfilage. Tous les fils ne sont pas compatibles avec les systèmes de coupe par chauffe et allongement. Il faut donc vérifier dans la technologie de la machine et ne pas hésiter, si cela est nécessaire, à modifier les paramètres pour les adapter au fil choisi.

Le système de récupération du fil usé après la découpe en sortie arrière de la machine peut aussi avoir ses exigences. Certains fils de plus de 1 000N/mm2 ou avec âme en acier peuvent poser des problèmes ou simplement user prématurément le couteau du hache fil chargé de couper le fil usé en petits morceaux. Certaines machines utilisent un bac de récupération dans lequel le fil usé doit s’enrouler de manière régulière. Parfois, cet enroulement ne se passe pas bien, la capacité du bac de récupération s’en trouve réduite et la machine s’arrête prématurément. Ce problème est souvent dû à des galets usés, mal réglés ou gras mais, parfois, changer de fil résout le problème.

Si la priorité est la vitesse, on se dirigera presque toujours vers les fils laiton ou cuivre revêtus, dans la mesure où l’on sait que du zinc bien accroché à la surface du fil augmente la vitesse de coupe. On listera dans l’ordre du moins rapide au plus rapide mais aussi du moins cher au plus cher les fils revêtus comme suit : laiton dur revêtu zinc, laiton mou revêtu zinc, laiton dur revêtu zinc phase gamma, laiton mou revêtu zinc phase gamma, laiton à forte composante de cuivre revêtu zinc phase beta, cuivre revêtu zinc phase beta, cuivre revêtu zinc phase beta revêtu zinc phase gamma.

Vous noterez que les fils mous sont cités avant les fils durs si on ne s’attache qu’à la vitesse. L’expérience montre que, souvent, les fils mous peuvent être poussés plus fort que les fils durs. Il est probable que cela soit dû à la capacité qu’a un fil mou d’absorber par la souplesse l’attaque de sa surface par les étincelles en même temps que l’effort de traction. Bien sûr, cet avantage sera contrebalancé par les problèmes d’enfilage automatique si celui-ci est nécessaire et que la machine n’enfile pas bien le fil mou. Sur bien des machines le meilleur compromis prix, vitesse, enfilage est le fil Gamma.

Si la priorité est la précision pour usiner des pièces dans une tolérance de quelques microns, le seul fil adapté à la dernière passe de finition est, à mon sens, un fil laiton dur de haute qualité type Hitachi. Cela s’explique par le fait qu’il y a moins de variables dans la fabrication d’un fil laiton que dans la fabrication d’un fil revêtu et, donc, les chances que le fil laiton soit parfaitement propre, droit, calibré à la cote et donne un gap d’usinage constant sont plus grandes. Les dernières passes de finition, dont l’enlèvement de matière est faible contrairement à la passe d’ébauche, ne souffrent pas du manque de vitesse dû à l’utilisation d’un fil laiton non revêtu. Concernant le fil laiton, il est important de distinguer les différents alliages : Cu65+Zn35 laiton standard, Cu63+Zn37 laiton intermédiaire et Cu60+Zn40 laiton haute performance Hitachi.

Les technologies disponibles dans le soft de la machine ou fournies par les acteurs de la profession, ainsi que votre capacité à écrire vous-même des technologies adaptées, peuvent limiter le choix du fil et l’utilisation des nouveaux fils. Souvent, les fils revêtus haute performance type Gamma donneront déjà de bons résultats avec les technologies standard de la machine. Cependant, si lors d’un essai vous êtes déçus par les résultats obtenus avec ces fils haute performance, c’est qu’il est probablement temps de vous pencher un peu sur les réglages de vos machines avant de vous faire distancer par la concurrence.

Ceci nous ramène au fait que tout dépend de l’environnement technique et économique dans lequel évolue votre atelier de découpe fil. Nous espérons que les quelques principes fondamentaux abordés dans ces épisodes vous aideront à optimiser votre département découpe fil par un choix d’outil (de fil) adapté à votre environnement de travail.

• EDM Service sera présent sur Industrie Paris au stand F56

N° 76 Avril 2016