TopSolid’Strato : la fabrication additive par Stratoconception intégrée en CAO

CIRTES / MISSLER SOFTWARE

parEchange avec : Claude Barlier, Président Fondateur de Cirtes – Christian Arber, président de Missler Software – Benoît Delebecque, responsable Développement Informatique de Cirtes – Patrice Tiberi, Services Department Manager de Missler – Cyril Pelaingre, responsable R&D de Cirtes.

Le partenariat, réuni autour de cette application, regroupe deux spécialistes français, chacun reconnu dans son domaine, à savoir la chaîne numérique et la fabrication additive pour Cirtes, la CAO et la gestion de données de conception pour Missler Software.

Les partenaires :

Implanté à Evry et créé en 1984, Missler Software est un leader mondial dans l’édition de logiciels de CFAO/ERP. L’entreprise propose la solution intégrée de CFAO TopSolid. Complétée par un module ERP, cette CFAO est une solution unique qui gère la conception de la pièce, le pilotage de machines à commande numérique pour la fabrication et la gestion des données techniques associées. TopSolid est par nature orientée vers l’intégration des données et de la chaîne numérique.

Cirtes a été créé à Saint-Dié-des-Vosges en 1991. Cette société labellisée Structure de recherche contractuelle (SRC) est pionnière et leader en fabrication additive, en Europe. Elle développe depuis 1991 la Stratoconception, principale technologie française brevetée de fabrication additive. Stratoconception a été classée, parmi les sept technologies mondiales de fabrication additive normalisées (ISO 17296-2), comme le procédé le plus intensif au niveau mondial [1].

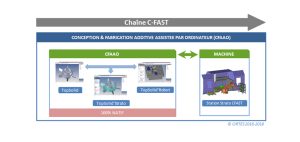

Les deux partenaires Missler Software/Cirtes travaillent dans le cadre du projet C-Fast « Conception pour la fabrication additive par Stratoconception sous TopSolid », qui a été retenu dans le cadre de l’appel à projet Piave « Industrie du Futur », piloté par le Commissariat général à l’investissement et opéré par Bpifrance.

Les technologies

◊ Stratoconception

• Il s’agit du procédé original innovant breveté de fabrication additive par couches de type solide/solide [1], [2], [3], [4], [5], qui consiste à décomposer par calcul le modèle CAO de la pièce en un ensemble de couches élémentaires simples, appelées « strates », dans lesquelles sont introduits des renforts et des inserts. Les couches élémentaires sont mises en panoplie et fabriquées dans un matériau en plaque à partir d’une découpe par micro-fraisage rapide, découpe laser, fil chaud ou cutter.

• Les strates sont ensuite assemblées à l’aide d’inserts, voire imbriquées, afin de reconstituer l’objet final. Cet assemblage est pris en compte dès la décomposition de l’objet et il participe à la tenue mécanique des pièces. Le procédé est très rapide. Il est particulièrement adapté pour les maquettes, les prototypes mais également pour les outillages, voire les pièces de série. Il est sans limitation de forme intérieure ou extérieure, sans limitation de matériaux (bois, polymères, métaux) et sans limitation de taille (de quelques millimètres à plusieurs mètres).

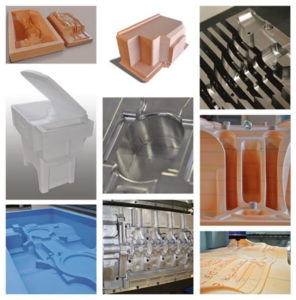

Dès 1995, le procédé de Stratoconception s’est orienté vers l’outillage rapide et, en particulier, vers les applications dédiées aux procédés tels que le thermoformage, la fonderie [4], l’emboutissage, le moulage contact, l’injection, mais également vers des applications dans le domaine de la réalisation d’œuvres d’art de moyennes ou grandes dimensions.

Cirtes propose une gamme de solutions complètes de Stratoconception, logicielles et machines, en partenariat avec quatre fabricants français (Mecanumeric, Realmeca, Croma, MPM).

Plus récemment, Cirtes a développé et breveté la solution d’emballage numérique 3D Pack&Strat. Inori SAS, filiale de Cirtes, commercialise aujourd’hui le procédé Pack&Strat sous forme de logiciels et de stations intégrées.

◊ TopSolid

La gamme des logiciels TopSolid est un propre produit de Missler Software. Elle est basée sur un noyau de conception (CAO) avancé, avec PDM intégré (Production Data Management), développé sur base Windows en langage C#. Cette gamme a été totalement renouvelée dans les 10 dernières années sur ces technologies modernes. Sur cette base, sont développés les applicatifs métiers : TopSolid’Cam pour la programmation des machines-outils à commande numérique, TopSolid’Mold pour les applications moulistes, TopSolid’Wood, pour l’industrie du bois (aménagement intérieur) et TopSolid’ERP pour la gestion de production.

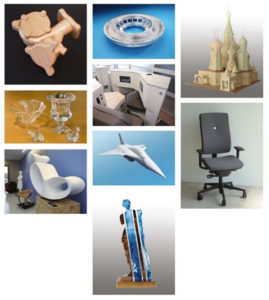

Les applications de Stratoconception

Le procédé de Stratoconception est le procédé de fabrication additive normalisé particulièrement adapté pour la réalisation de pièces de grandes, voire de très grandes dimensions, notamment au-delà du m3 pour la fabrication de prototypes, de maquettes industrielles et architecturales, d’outillages, de pièces directes ou d’emballages 3D.

◊ Avantages du procédé :

• Applications variées : maquettes, modèles, outillages, pièces directes.

• Diversité de matériaux en plaques possibles : résines usinables, bois, polymères, métaux.

• Approvisionnement facile : stock de matières en plaques standard de bois, de polymères et de métaux (pas de brut capable).

• Très grandes tailles de pièces : jusqu’à plusieurs mètres.

• Economique : optimisation de la matière utilisée (procédé additif), faibles coûts matériaux, puissance nécessaire très faible (découpe 3D).

• Simplicité : procédé systématique quelle que soit la géométrie.

• MOCN simples : 3 axes seulement pour réaliser des géométries 3D très complexes avec de petits outils (micro-fraisage).

› Chaîne numérique C-FAST : Conception & fabrication additive assistée par ordinateur (CFAAO) © Cirtes 2016

Une chaîne de CFAAO complète

Actuellement, il existe une importante rupture de la chaîne numérique en FA : un modèle créé en CAO 3D est discrétisé sous forme de facettes triangulaires (format STL), à partir de ce fichier, un logiciel propriétaire découpe automatiquement l’objet en tranches horizontales fines qui sont ensuite fabriquées par la machine de fabrication additive dont les différents paramètres machines sont manuellement renseignés juste avant la mise en œuvre. Le modèle numérique dédié à la Fabrication Additive est donc aujourd’hui une simple représentation de la peau de la pièce et indique la position de la matière par rapport à cette enveloppe.

Les pratiques actuelles d’ingénierie ont fait apparaître la « conception intégrée ». Ce concept met en œuvre des liens toujours plus forts entre les spécifications fonctionnelles du produit, les connaissances relatives aux métiers (calcul, fabrication…) et le modèle numérique de la pièce.

L’ingénieur est appelé à « penser différemment » la conception du produit, qui ne doit plus être directement centrée sur la forme géométrique mais qui doit immédiatement intégrer les connaissances métiers afin de maîtriser au plus tôt le processus de prise de décisions (choix des composants technologiques, des matériaux, des technologies de fabrication, d’assemblage, de recyclage,…) afin d’aboutir à un modèle numérique complet couplant les informations géométriques et les informations de fabrication: machines, outils, conditions de fabrication, qualités fabriquées (tolérances dimensionnelles, rugosités, contraintes résiduelles…).

La fabrication additive et, particulièrement, le procédé de Stratoconception permettent de proposer de nouvelles solutions de pièces (formes, matériaux…) qui libèrent encore plus cette nécessité de «concevoir fonctionnellement» afin d’aboutir à des solutions innovantes offertes par cette nouvelle manière de penser, de modéliser et de fabriquer les pièces.

Module TopSolid’Strato v1.0 intégré à la CAO

Le module TopSolid’Strato v1.0 offre aux utilisateurs de TopSolid 7 la possibilité de réaliser des pièces de très grandes dimensions. Le procédé de fabrication additive de Stratoconception permet de réaliser la décomposition d’une pièce en tranches 3D pour sa fabrication à partir de matériaux en plaques.

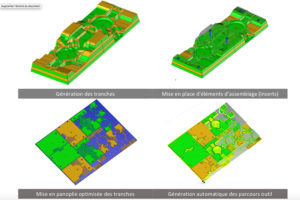

TopSolid’Strato permet de créer la division d’un modèle en parties (séparation en zones, tranchage et décomposition des tranches) et de générer automatiquement les parcours d’outil et les documents d’usinage (micro-fraisage) correspondants aux pièces mises en panoplies optimisées dans des plaques de matériaux bruts.

Les fonctions principales de TopSolid’Strato

TopSolid’Strato permet de trancher et décomposer afin de fabriquer simplement et rapidement des géométries complexes.

• Création de documents de tranchage à partir d’une pièce.

• Séparation en plusieurs zones fabriquées séparément (plusieurs axes de tranchage, plusieurs épaisseurs ou matériaux différents, pré-décomposition).

• Tranchage selon un axe et une épaisseur et création d’une série de tranches. (Plans intermédiaires, répartition des tranches).

• Décomposition de tranches en plusieurs parties (machines de faibles courses, plaques de brut de petite taille, optimisation matière), si la taille de tranche est supérieure aux courses ou aux plaques.

• Mise en place d’éléments d’assemblage (inserts ou plots) sur les tranches pour faciliter le réassemblage des parties.

• Mise en panoplie optimisée de toutes les tranches dans des plaques de matière brute.

• Génération automatique des parcours d’outil et d’un document d’usinage par panoplie pour être usiné dans TopSolid’CAM.

• Bibliothèque de matériaux en plaques prédéfinies.

EQUIP’PROD • N° 104 décembre 2018