Application de TopSolid’Strato à la conception-fabrication additive par Cirtes d’un buste de mesure instrumenté pour EDF – Enedis

BARLIER

parInventé et breveté par Claude Barlier, Président du directoire de Cirtes (société spécialisée dans la fabrication additive métallique), le procédé de stratoconception fait l’objet d’une chaîne numérique directe, intégré aujourd’hui à la CFAO TopSolid 7. Cet article présente un exemple d’application concrète, en partenariat avec EDF R&D.

Le procédé de stratoconception est l’une des sept familles de procédés normalisés (ISO 17296-2) de fabrication additive. L’idée de « Conception en strates » à partir d’un matériau existant en plaques et intégrant des aménagements (canaux, logements…) a été imaginée dès son invention (Brevet C. Barlier 02/1991). Le brevet de base proposait déjà la décomposition de la pièce en couches ou strates (planes ou gauches) par un calcul numérique en conception assistée par ordinateur, en fonction de la forme de la pièce, de ses fonctions et des sollicitations correspondantes ; celui-ci a fait l’objet de nombreuses publications.

Il était donc déjà envisagé une conception en rupture avec les conceptions classiques de pièces mécaniques : la matière apportée au bon endroit pouvait être choisie pour chacune des couches suivant différentes fonctions identifiées, comme dans l’exemple de la bielle de compresseur conçue avec des couches en acier pour les aspects mécaniques (traction/compression), des couches en polymère pour les aspects vibratoires et des inserts en bronze pour les liaisons pivots. L’incorporation de fonctions de circulation de fluides, d’aspiration, d’instrumentation ou d’amélioration de la tenue mécanique devient possible, elle permet de parvenir à une pièce ou à un outillage plus optimisé pour son refroidissement, une aspiration mieux maîtrisée, ou une surveillance intégrée. Ceci a permis de démontrer l’amélioration de la productivité des outillages réalisés, et l’obtention de nouvelles formes de pièces grâce à la réduction des contraintes technologiques. Ces différents outils ont été, dès le début, intégrés à la chaîne numérique du procédé de stratoconception.

|

|

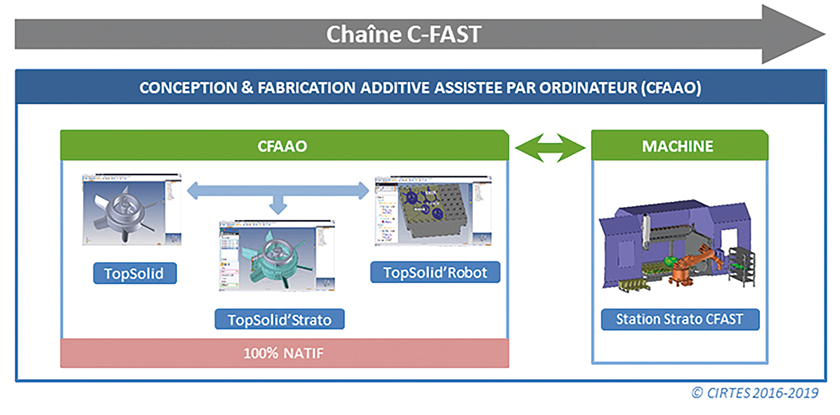

Chaîne numérique pour la fabrication additive par Stratoconception

La stratoconception est un procédé original de fabrication additive par couches de type solide/solide qui consiste à décomposer par calcul le modèle CAO de la pièce en un ensemble de couches élémentaires simples, appelées « strates », dans lesquelles sont introduits des renforts et des inserts. Les couches élémentaires 3D sont mises en panoplie et fabriquées dans un matériau en plaque à partir d’une découpe par micro-fraisage rapide, découpe laser, fil chaud ou cutter. Les strates sont ensuite assemblées à l’aide d’inserts, voire imbriquées, pour reconstituer l’objet final. Cet assemblage est pris en compte dès la décomposition de l’objet. Il participe à la tenue mécanique des pièces.

Le procédé et ses logiciels associés sont développés par les équipes de CIRTES depuis 1991. Les stations sont réalisées par des partenaires fabricants français.

Le procédé et ses logiciels associés sont développés par les équipes de CIRTES depuis 1991. Les stations sont réalisées par des partenaires fabricants français.

L’équipe de CIRTES a décidé en 2016 de s’associer à TopSolid afin de développer TopSolid’Strato, un Add-in dédié sous TopSolid ainsi qu’un bundle StratoTop. Ces travaux sont réalisés dans le cadre du projet national PIA C-FAST porté par BpiFrance. TopSolid’Strato est diffusé depuis avril 2019, une machine entièrement robotisée avec une chaîne numérique totalement intégrée est également étudiée dans le cadre de ce projet, et elle sera commercialisée en 2020.

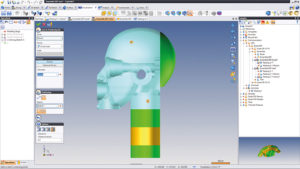

Intégré à la solution de CFAO TopSolid 7, le logiciel TopSolid’Strato permet la réalisation de pièces par le procédé de Stratoconception sans rupture de la chaîne numérique en s’affranchissant de la contrainte du format STL ; il est mis à jour instantanément à chaque modification du modèle initial. Dans ce module, plusieurs outils de décomposition 3D sont mis en œuvre, notamment pour l’utilisation de plusieurs axes de tranchage, plusieurs épaisseurs ou matériaux différents, ou de pré-décomposition de formes complexes.

Intégré à la solution de CFAO TopSolid 7, le logiciel TopSolid’Strato permet la réalisation de pièces par le procédé de Stratoconception sans rupture de la chaîne numérique en s’affranchissant de la contrainte du format STL ; il est mis à jour instantanément à chaque modification du modèle initial. Dans ce module, plusieurs outils de décomposition 3D sont mis en œuvre, notamment pour l’utilisation de plusieurs axes de tranchage, plusieurs épaisseurs ou matériaux différents, ou de pré-décomposition de formes complexes.

Un tranchage avancé est calculé grâce à des plans intermédiaires et au choix de la répartition des tranches. Des outils de décomposition des tranches en plusieurs parties permettent la réalisation de grandes tranches sur des machines de faibles courses, ou dans des plaques de petite taille, ou pour parvenir à une optimisation de l’utilisation de la matière. Enfin, la génération automatique d’entités d’assemblage (inserts ou plots) sur les tranches est réalisée par un algorithme basé sur une squelettisation issue du diagramme généralisé de Voronoi.

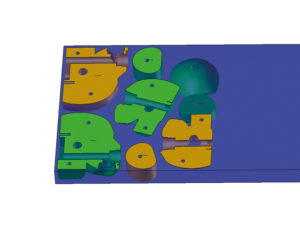

La mise en panoplie est optimisée pour la minimisation des chutes dans la plaque au travers d’algorithmes hybrides heuristiques et génétiques. Ce nouvel outil est illustré, au travers de la fabrication de bustes de mesure instrumentés, utilisés par EDF R&D (pour le compte d’Enedis) pour des tests de casques de protection.

Application de TopSolid’Strato à la conception-fabrication d’un buste de mesure instrumenté pour EDF – Enedis

Application de TopSolid’Strato à la conception-fabrication d’un buste de mesure instrumenté pour EDF – Enedis

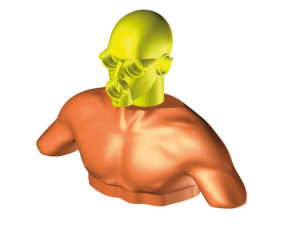

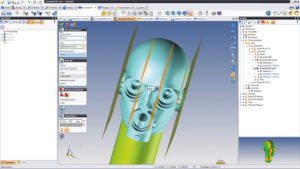

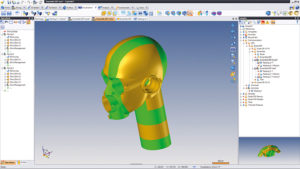

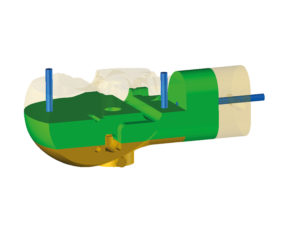

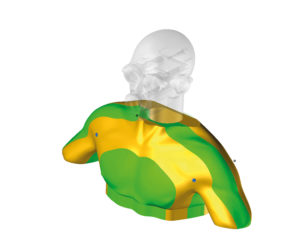

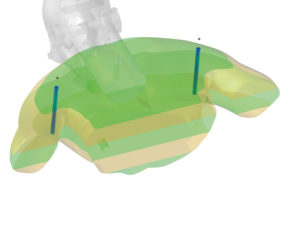

Le modèle CAO est constitué de deux parties : tête et torse (Figure 2). Plusieurs choix de paramètres procédés sont réalisés sous TopSolid’Strato : axe de tranchage, épaisseur du matériau, mode de réalisation (Figure 3) et génèrent un document de tranchage (Figure 4). Plusieurs axes de tranchage sont retenus pour optimiser la fabrication et l’insertion des capteurs.

Une mise en place d’éléments d’assemblage (inserts) permet le montage des tranches (Figure 5).

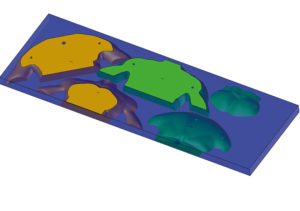

Ces tranches sont mises en panoplie dans des plaques de matériaux bruts (Figure 6) et les parcours d’outils de découpe des tranches sont automatiquement générés (Figure 7). Les capteurs de température (calorimètres) sont fabriqués (la deuxième spécialité de l’équipe Cirtes) et intégrés lors de la fabrication par stratoconception au sein des couches (Pelaingre et al. 2018).

Ces tranches sont ensuite réalisées sur station de stratoconception dans des plaques de polyuréthane et ré-assemblées pour obtenir le mannequin complet final instrumenté (Figure 8). Les capteurs sont intégrés dans les couches au moment du montage.

Conclusions

La chaîne numérique continue pour la fabrication additive (CFAAO) est un outil qui deviendra indispensable, comme la CFAO l’est devenue pour l’usinage, et permettra l’accélération d’une véritable conception pour la Fabrication Additive permettant de mettre en œuvre les innovations majeures de la FA pour apporter de nouvelles possibilités de conception de produits et de modèles de production (formes complexes, fonctionnalisation des pièces).

L’entreprise apporte une première intégration originale au procédé de stratoconception. Les premiers exemples d’intégration de ces technologies permettent d’imaginer l’apport aux industries quel que soit leur secteur d’activité. De plus, les sciences cognitives permettront, grâce à cette nouvelle chaîne continue, un processus d’apprentissage des processus de FA et rendront l’utilisation de ces technologies avancées accessible, même aux entreprises de petite taille.

Le buste et la tête de mesure ont été évalués avec succès au sein des laboratoires électriques des Renardières d’EDF R&D afin de mettre au point les techniques d’essais sur les casques.

Cyril Pelaingre (1), Frédéric Maciela (2), Claude Barlier (1), Benoit Delebecque (1), David Di Giuseppe (1)

Cyril Pelaingre (1), Frédéric Maciela (2), Claude Barlier (1), Benoit Delebecque (1), David Di Giuseppe (1)

(1) Cirtes, (2) EDF R&D

|

|

EQUIP’PROD • N° 114 Décembre 2019