2016, l’année du ferroviaire pour Nord Composites ?

NORD COMPOSITES

parCette nouvelle année sera-t-elle celle du ferroviaire ? Elle le sera en tout cas pour l’application de la norme européenne EN 45-545 qui va nécessiter de nouveaux produits et de nouveaux process de fabrication pour les composites et tout particulièrement pour les polyester renforcés de verre.

Depuis le 1er janvier 2016, les nouveaux projets (train, métro, tramway) doivent se conformer à une nouvelle exigence de résistance au feu destinée à harmoniser les législations nationales anciennes (DIN,BS,NF…), permettre un référentiel unique dans l’espace européen pour les constructeurs européens, mais aussi finaliser entièrement l’inter-opérabilité (qui permet à un train de franchir les frontières en respectant les règlementations de chaque pays).

Dans le domaine du matériel roulant, les composites ont pris une place de plus en plus importante. D’abord présents dans les carrosseries (bout avant et arrière des locomotives puis des générations de TGV) et les protections extérieures (jupes), aujourd’hui, les composites sont de plus en plus utilisés dans les tramways qui se multiplient et se diversifient (Citadis…). Depuis les années 80, se sont développées beaucoup de pièces intérieures, à tel point qu’Alstom vient de créer un Centre d’excellence intérieur (CEI) implanté à Petite-Forêt près de Valenciennes. Sièges, encadrements des baies de fenêtre puis de porte, sanitaires (y compris les cabines de wagons-lits) se sont modernisés. Le composite permet un design toujours innovant et fonctionnel (par exemple : module adapté aux personnes à mobilité réduite), développé pour Siemens et Bombardier par des intégrateurs comme Satek, Zodiac en Allemagne ou Stratiforme et Trioplast en France pour Alstom. Les équipements intérieurs de plus petite taille (tablettes, coffre bagage) ont accru la part des composites (essentiellement Polyester Insaturé renforcé de verre et recouvert de gelcoat). D’autres composants sont aussi fabriqués en composite dans l’infrastructure (équipement tunnels, troisième rail dans le métro, coffrets et armoires électriques de toutes dimensions et types d’usage).

Faire entrer les composites dans les pièces de structure

Le jour où les pièces de structure du matériel roulant seront en composites sera une véritable innovation et ce projet est en préparation (caisse composite expérimentée par Alstom dans le projet Ultimat). Un autre projet réside dans l’expérimentation d’un plancher composite en polyester insaturé avec nid d’abeille 100% composite thermodurcissable, répondant aux nouvelles exigences européennes de résistance au feu évoqué plus haut. Cette innovation permettra de gagner 20% de la masse sur le plancher avec des contraintes mécaniques équivalentes ou supérieures. L’expérience devra s’effectuer dans une opération de rénovation de rames pour capter le comportement in situ de ce prototype (vibration, acoustique, fatigue, charge statique et contraintes mécaniques requises).

Mais, ce qui sera le véritable enjeu, c’est la faisabilité de nouvelles résines par de nouveaux process. Nord Composites a donc développé des résines polyester hybride de nouvelle génération qui donnent la possibilité de passer les normes actuelles au meilleur niveau et de faciliter le passage à de nouveaux process de fabrication (Resin Transfert Molding RTM, Presse, Pultrusion, Corrugated). Ces résines permettent une meilleure productivité que les procédés manuels utilisés traditionnellement et, par conséquent, de garder davantage de marchés en France et en Europe.

De nouveaux développements innovants pour 2016

Tout en conservant la très bonne tenue des gelcoats classiques, Nord Composites a développé des complexes Polyester Insaturé Gelcoat + résine. Dotées de renforts de verre spécifiquement choisis, ces solutions passent le niveau HL2 de la norme EN 45-545 et répondent à 90% des cas de sécurité du marché actuel. L’ensemble permet de garder la réalisation dans les coûts exigés par l’industrie ferroviaire.

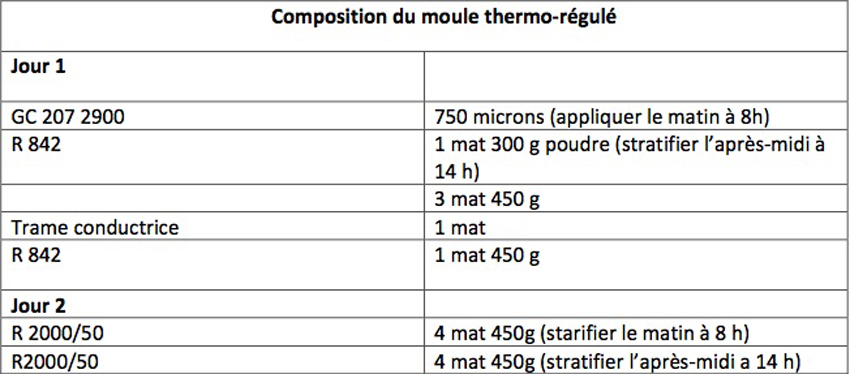

Cette année, Nord Composites présentera une innovation de process qui permet un moulage plus aisé de ses résines (amélioration des viscosités) et l’optimisation des temps de production et de démoulage grâce à un tissu chauffant incorporé lors de la fabrication du moule au moment de sa construction avec une résine spécifique. Cet outillage (procédé RTM) sera exposé sur le salon JEC World (du 8 au 10 mars à Paris-Nord Villepinte). Il peut être d’ores-et-déjà exporté par le réseau Nord Composites à travers ses quarante-deux distributeurs dans le monde et permettre à cette PME familiale, implantée en Europe (France, Grande-Bretagne, Italie) et en Chine, de poursuivre sa progression et sa politique d’innovation dans les composites.

N° 72 février 2016